Технология электрической сварки металлов и сплавов плавлениемЭлектродные проволоки и ленты

Основными электродными материалами для механизированной наплавки являются проволока сплошного сечения, порошковая проволока, лента холодного проката, порошковая, литая и металлокерамическая ленты. С помощью этих электродных материалов можно получить практически все типы наплавленного металла, указанные в табл, 13-1.

Проволока сплошного сечения. Во многих случаях для наплавки под флюсом и в защитных газах может быть использована стандартная сварочная проволока по ГОСТ 2246—70. Этот ГОСТ предусматривает поставку 6 марок низкоуглеродистой, 30 марок легированной и 41 марки высоколегированной проволоки. Проволокой по ГОСТ 2246—70 можно наплавить металл типов A, D, Е и QB.

Особенно велик выбор проволок для восстановительной наплавки, наплавки промежуточных слоев (подслоев) и коррозион-ностойких сталей. Кроме сварочной проволоки для наплавки часто используют пружинную проволоку, изготовленную из углеродистой стали с низким содержанием серы и фосфора. Так, на ряде ремонтных предприятий применяется углеродистая проволока по ГОСТ 9389—60, ГОСТ 1071—67 и ГОСТ 14963—69. Чаще всего используют проволоку, которая содержит 0,4—0,5% С, 0,17—0,37% Si и 0,35—0,60% Мп. Химический состав металла, наплавленного этой проволокой, в значительной степени зависит от типа флюса и режима наплавки; твердость наплавленного слоя НВ 200—250. Проволоку из пружинных сталей применяют для вибродуговой наплавки с охлаждением жидкостью. В этом случае твердость наплавленного слоя достигает HRC 50—55.

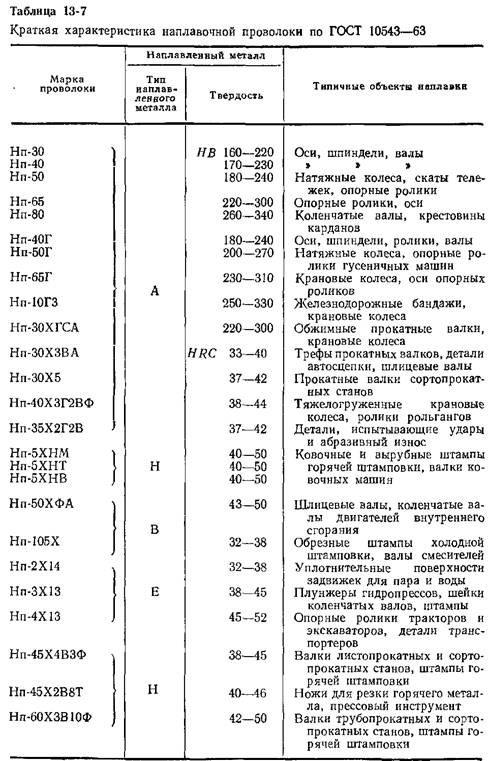

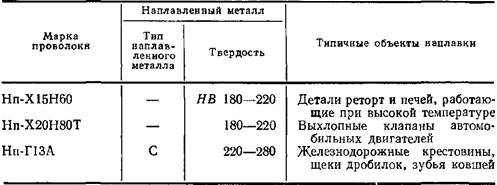

Для наплавки реторт трубчатых печей и других деталей, продолжительное время работающих в окислительной атмосфере при высоких температурах, можно применять проволоку из жаропрочных сплавов высокого омического сопротивления (X15Н60, Х20Н80, Х20Н80Т). ГОСТ 10543—63 предусматривает выпуск проволоки диаметром 0,3—6,0 мм, а также катаной проволоки диаметром 6,5 и 8,0 мм (табл. 13-7), предназначенной преимущественно для наплавки под флюсом. Для наплавки слоя бронзы на сталь используют проволоку Бр.АЖМц 10-3-1,5, Бр.АМц 9-2.

Порошковая проволока. Изготовление легированной проволоки — дорогой и сложный процесс. Общепринятая технология волочения с малыми переходами от одного диаметра к другому и многократным отжигом после почти каждого прохода связана с большими затратами средств и времени. Поэтому проволока, например из быстрорежущей стали, примерно в 3 раза дороже, чем прокат, из которого ее изготовляют. Ряд углеродистых

легированных сплавов, например типа G, вообще невозможно изготовить в виде проволоки для автоматической наплавки.

Сравнительно просто задача решается с помощью порошковой проволоки, которая состоит из оболочки —-мягкой ленты (стальной, медной, никелевой, кобальтовой и т. д.) и сердечника из порошков легирующих компонентов (ферросплавов, чистых металлов, карбидов, боридов и т. п.). В сердечник порошковой проволоки вводят также газо- и шлакообразующие вещества, раскислители и элементы, обладающие большим сродством к азоту. В этом случае наплавку можно вести без флюса и защитных газов. Такую проволоку называют самозащитной.

Разработаны и применяются порошковые проволоки трех типов: для наплавки под флюсом, в среде защитных газов и открытой дугой в атмосфере воздуха. Хотя разработано много конструкций сечений порошковых проволок, однако для наплавки оказались наиболее удобными конструкции в виде трубки с плотным стыком и со стыком внахлестку (см. рис. 7-3). Первую применяют для автоматической наплавки под флюсом, вторую — для шланговой полуавтоматической наплавки.

Технология производства сварочных и наплавочных порошковых проволок практически одинакова. Коэффициент заполнения (отношение массы сердечника к массе оболочки в процентах) наплавочной порошковой проволоки обычно не превышает 40—• 45%. Чаще всего используют порошковую проволоку диаметром 3,6 мм (для наплавки под флюсом) и 2,6—3,2 мм (для полуавтоматической наплавки). Для автоматической наплавки под флюсом крупногабаритных деталей получены положительные результаты при использовании порошковой проволоки диаметром 6—8 мм.

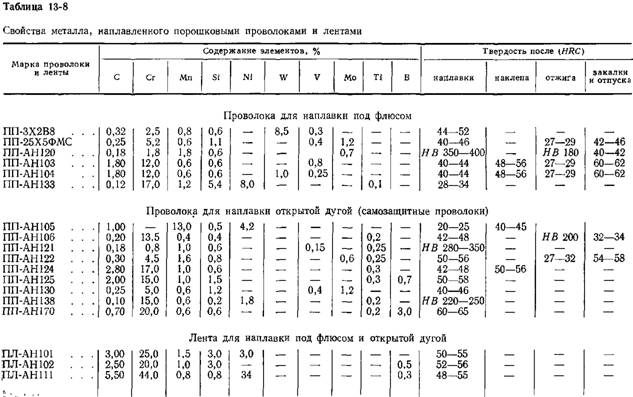

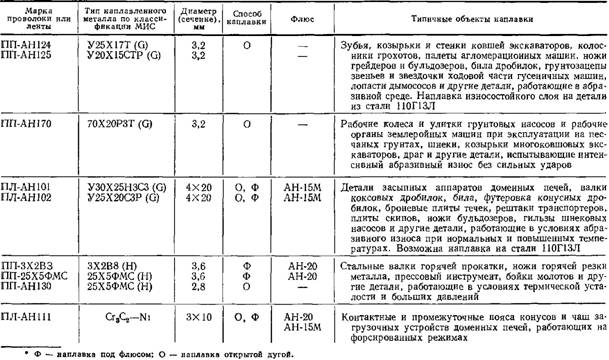

ИЭС им. Е. О. Патоиа и другие научно-исследовательские организации разработали около 50 марок порошковых проволок различного назначения (табл. 13-8 и 13-9). В Уральском политехническом институте разработаны порошковые проволоки для наплавки под флюсом и в углекислом газе самоупрочняющихся сплавов 30Х10П0, применяемые для упрочнения плунжеров

гидропрессов, а также наплавки деталей, испытывающих трение металла о металл с большими удельными нагрузками. В ЦНИИ МПС разработаны самозащитные порошковые проволоки ПП-ТН250, ПП-ТН350 и ПП-ТН500 (цифра указывает твердость наплавленного слоя) для восстановительной и износостойкой наплавки различных деталей железнодорожного транспорта.

Характерной особенностью этих проволок является высокая стойкость наплавленного металла против образования пор при повторной наплавке на детали, ранее наплавленные электродами со стабилизирующим покрытием или голой проволокой. Это достигнуто благодаря легированию наплавленного слоя титаном, который связывает азот в стойкие нитриды. Для наплавки слоя бронзы на сталь ИЭС им. Е. О. Патона разработаны порошковые проволоки ПП-Бр.ОС8-21, ПП-Бр.ОЦС6-6-3, ПП-Бр.ОСЮ-ЮА и ПП-Бр.АЖ9-4 (в названии марки указан тип наплавляемой бронзы).

Лента для наплавки. Технические требования, предъявляемые к электродной ленте, еще не стандартизированы. Обычно для наплавки используют холоднокатаные ленты из конструкционной, инструментальной и пружинной стали (ГОСТ 2283—69), стальную коррозионностойкую ленту (ГОСТ 4986—70) и ленту высокого омического сопротивления из жаростойких сплавов. Для наплавки коррозионностойких слоев на корпусах атомных реакторов и химической арматуре предложен ряд специальных составов лент холодного проката.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Исходя из существующей мощности источников питания сварочной дуги наиболее часто используют ленту толщиной 0,4— 0,6 мм и шириной 30—100 мм. Специальные источники питания позволяют применить ленту и большей ширины, например 300— 400 мм. Холоднокатаная лента не может удовлетворить весьма разнообразным требованиям. Поэтому разработаны порошковые, литые и металлокерамические ленты.

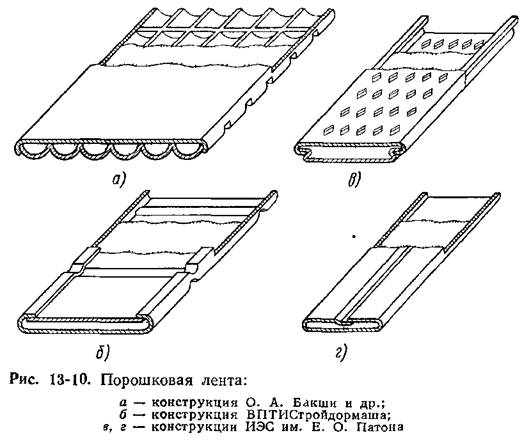

Порошковую ленту впервые использовали для автоматической наплавки ножей дорожных машин. Первоначально порошковую ленту изготовляли непосредственно наплавочным аппаратом путем ее формирования специальными роликами с одновременным заполнением оболочки соответствующими порошкообразными компонентами (рис. 13-10, а). Объединение операции изготовления электрода и наплавки в одном агрегате привело к сложной и ненадежной конструкции агрегата.

В дальнейшем порошковую ленту стали изготовлять отдельно на специальных станах, снабженных роликами для формирования и завальцовки ленты-оболочки. Стан имеет дозирующее устройство для шихты и клеть валков для уплотнения сердечника. Процесс волочения отсутствует. На рис. 13-10, б показана порошковая лента, изготовляемая обычно шириной 40—50 мм. Лента, показанная на рис. 13-10, в, г, имеет сравнительно небольшую ширину (12—30 мм) и рассчитана на большие коэффициенты

заполнения. При помощи порошковой ленты решаются те задачи легирования, которые трудно достижимы для порошковой проволоки. Сравнительно небольшая ширина порошковой ленты позволяет более равномерно распределить сердечник по сечению, устраняет его высыпание, а необходимая ширина наплавленного слоя достигается поперечным колебанием электрода при наплавке.

Конструкция порошковой ленты, показанная на рис. 13-10, г, целесообразна при больших коэффициентах заполнения, ее изготовляют без процесса волочения. Это имеет важное ^значение, так как при тонкой и труднодеформируемой оболочке, например из никеля или кобальта, существует опасность разрывов ленты-оболочки при волочении. Характерной особенностью порошковых лент ПЛ-АН101 и ПЛ-АН102 является их универсальность. Они предназначены для наплавки под флюсом и открытой дугой. Порошковые ленты ПЛ-АН101, ПЛ-АН102 и ПЛ-АН111 выпускаются централизованно промышленностью.

В ВПТИСтройдормаше разработаны также порошковые ленты (см. рис. 13-10, б) ПЛ-У40Х38ГЗРТЮ и ПЛ-У30Х30ГЗТЮ для наплавки под флюсом деталей строительных и дорожных машин, работающих в условиях абразивного износа: первая — при отсутствии ударов, вторая — с ударами.

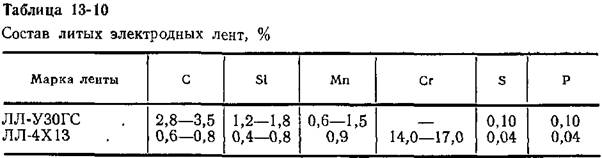

Литую ленту (табл. 13-10) изготовляют бесслитковой прокаткой жидкого металла. Толщина ленты 0,8—1,0 мм с допуском 0,3 мм. Литая лента поставляется в рулонах в отожженном состоянии, она выдерживает изгиб на 180° на оправке радиусом 20 мм.

Лента ЛЛ-УЗОГС предназначена для наплавки под флюсом АН-28 слоя отбеленного чугуна на детали, работающие в условиях абразивного износа. Твердость наплавленного металла составляет HRC 40—45. Лентой ЛЛ-4Х13 наплавляют под флюсом детали машин, работающие в условиях трения металла о металл с абразивной прослойкой: опорные катки и ролики тракторов и т. п. Преимущество литой ленты —ее относительно низкая стоимость.

Металлокерамическая лента для наплавки предложена ИЭС им. Е. О. Патона и Институтом проблем материаловедения АН УССР. Ее изготовляют холодной прокаткой порошков в горизонтальных валках с последующим спеканием в проходной печи в защитной среде (водород, диссоциированный аммиак). Размер частиц порошков обычно составляет 70—200 мкм; скорость прокатки ленты 10—20 м/мин. В результате спекания в течение 30— 45 с при 1200—1300° С, предел прочности ленты в зависимости от состава достигает 8—20 кгс/мм2. Металлокерамическую ленту выпускают толщиной 0,8—1,2 мм (допуск ±0,1 мм) и шириной 25—100 мм (допуск ±1 мм).

Преимуществом металлокерамической ленты является повышенная производительность наплавки — на 25—30% больше по сравнению с холоднокатаной лентой аналогичного состава. Это обусловлено пористостью электрода, приводящей к соответствующему увеличению электросопротивления, а следовательно, и усиленному нагреву вылета электрода. В металлокерамической ленте легирующие элементы равномерно распределены по ее сечению и длине. Благодаря этому наплавленный металл более однороден, чем при наплавке порошковой лентой. Металлокерамическую ленту можно изготовлять из особо чистых порошков, например с минимальным содержанием углерода. Эта особенность очень важна при наплавке аустенитных хромоникелевых сталей с высокими требованиями к стойкости против межкристаллитной коррозии (табл. 13-11).

|