Обмотока машин постоянного и переменного токаИзоляция обмоток для полуоткрытых пазов

Пазовая изоляция этого рода обмотки аналогична изоляции всыпной обмотки и состоит из двух слоев пропитанного электрокартона и одного-двух слоев лакоткани. Отдельные полукатушки обматывают для скрепления одним слоем миткалевой ленты, накладываемой впритык. Между полукатушками одного слоя и между верхним и нижним слоями кладутся прокладки из электрокартона

толщиной 0,2—0,5 мм. Разрез паза с изоляцией показан на рис. 5-14. В лобовой части, за исключением скрепляющей миткалевой ленты, никакой изоляции не применяют.

слоя телефонной лакированной бумагой толщиной 0,1 мм и обутюживаются. При этом в пазовой части отпадает необходимость в прокладке между полукатушками и в скреплении витков в полукатушки миткалевой лентой. В лобовой части полукатушки обматываются бумажной лентой толщиной 0,15 мм одним слоем вполнахлестки. Это исполнение показано на рис. 5-15. слоя телефонной лакированной бумагой толщиной 0,1 мм и обутюживаются. При этом в пазовой части отпадает необходимость в прокладке между полукатушками и в скреплении витков в полукатушки миткалевой лентой. В лобовой части полукатушки обматываются бумажной лентой толщиной 0,15 мм одним слоем вполнахлестки. Это исполнение показано на рис. 5-15.

Изоляция обмоток для открытых пазов

Форма паза позволяет в этом случае укладывать катушки в паз в изолированном виде.

До укладки обмотки в пазы закладывается гильза из двух-трех слоев пропитанного электрокартона тощиной 0,2—0,3 мм, или из одного-двух слоев электрокартона и одного слоя лакированной ткани. Сама катушка

руются обыкновенной лакированной лентой и поверх нее тафтяной лентой вполнахлестки.

При описанном способе изолировки не используют возможностей, которые дает открытый паз, так как здесь пазовая изоляция, уложенная отдельно от катушки, не может быть легко проверена, и повреждения ее в процессе укладки катушки могут оставаться незамеченными; поэтому укладка обмотки здесь требует большого внимания и навыка. Более надежная и простая в изготовлении изоляция обмотки достигается при наложении ее целиком на катушку до укладки в паз. Катушка в прямой (пазовой) своей части изолируется двумя слоями синтоленты толщиной 0,2 мм и двумя слоями хлопчатобумажной ленты (рис. 5-17, а). После наложения первого слоя ленты катушку подвергают четырехкратной пропитке, а после наложения второго слоя —дополнительно двукратной пропитке. Лобовую часть изолируют одним слоем микаленты или синтоленты вполнахлестки и одним слоем хлопчатобумажной ленты вполнахлестки (см. рис. 5-17, б). Стык изоляции пазовой и лобовой частей выполняется таким образом, что слой изоляции перекрывают друг друга, как показано на рис. 5-17, в.

Изоляция для напряжений выше 500 в.

Здесь применяют два совершенно различных вида изоляции — гильзовую и непрерывную. Первую применяют как при однослойной, так и при двухслойной обмотках, вторую—только при двухслойной.

Оба вида изоляции выполняются полностью на катушках до укладки их в паз, причем сам паз при этом не изолируется.

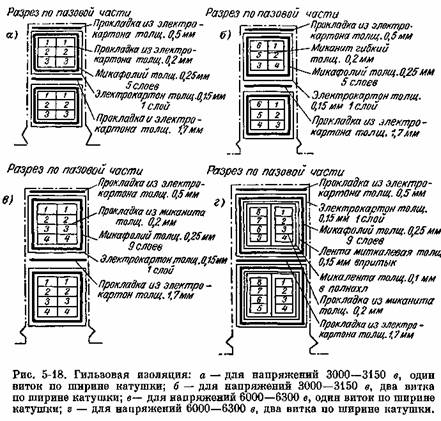

Гильзовая изоляция. При гильзовой изоляции пазовая часть и лобовая изолируются различно. В пазовой части изоляция представляет собой гильзу, состоящую из нескольких слоев спрессованного микафолия или синтофолия. До наложения гильзы катушки, независимо от напряжения, компаундируются. Толщина гильзы, а следовательно, и число слоев микафолия зависят ог напряжения машины. При напряжении до 3150 в включительно гильза состоит из пяти слоев микафолия толщиной 0,25 мм; при напряжении до 6300 в включительно — из девяти слоев.

Поверх микафолия для его предохранения от механических повреждений накладывается один слой электрокартона толщиной 0,15 мм Таким образом, общая односторонняя толщина гильзы при 3150 в равна 1,5 мм, а при 6300 в — 2,5 мм.

Изоляция между витками катушки выполняется из миканита или микаленты. При напряжениях до 3150 б изоляция прокладывается между рядами витков, а при напряжениях до 6300 в изолируется каждый виток отдельно. Толщина междувитковой изоляции и в том и в другом случае берется около 0,2 мм.

На рис. 5-18 показаны разрезы пазов с гильзовой изоляцией. Между сторонами катушек при двухслойной обмотке делается прокладка из электрокартона толщиной 1—2 мм.

В лобовой части изоляция состоит из нескольких слоев лакированной ленты толщиной 0,2 мм и одного слоя тафтяной ленты вполнахлестки. Лакированная лента накладывается для напряжений до 3150 в в три слоя, а для напряжений до 6300 в в пять слоев. Изоляция между рядами витков в лобовой части при напряжениях 3150 / 6300 в делается обычно такой же толщины, как и в пазовой, но вместо миканитовых прокладок витки через один обматываются одним рядом микаленты толщиной 0,18 мм впол-нахлестки.

При напряжениях до 3150 в ряды витков через один изолируются одним рядом миткалевой ленты вполнахлестки. Весьма ответственным местом при гильзовой изоляции является стык пазовой и лобовой изоляции катушек. Как показал многолетний опыт, этот переход является самым слабым местом, при заводских испытаниях и при эксплуатации, именно здесь наиболее часто происходит пробой. Поэтому конструкция этого стыка подвергалась многократным усовершенствованиям. Наиболее надежным способом выполнения перехода от пазовой к лобовой изоляции является изолирование его несколькими слоями микаленты толщиной 0,13 мм до наложения микафолиевой гильзы.

Сопряжение слоев микаленты с изоляцией пазовой и лобовой частей показано на рис. 5-19. Переход от пазовой к лобовой части выполняется постепенно.

Наиболее ответственным является переход к пазовой части, так как она расположена ближе к стали статора. Здесь наиболее вероятен электрический разряд между обмоткой и корпусом. Возможный путь разряда обозначен на рис. 5-19 буквами А, В, С. Для того чтобы удлинить этот путь, стык изоляции делается на конус таким образом, что ряды переходной изоляции по мере их наложения на катушку удалялись от стали статора. То же самое относится к переходу и в лобовой части. Такое выполнение

стыка получило название обратного конуса. г Переходная часть изоляции, так же как и лобовая часть, обматывается тафтяной лентой вполнахлестки. Количество слоев микаленты в переходной части для напряжений до 3150 в равно трем, а для напряжений до 6300 в — пяти.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Выводы катушек изолируются лакированной лентой от двух до четырех слоев, в зависимости от напряжения, и поверх нее обматываются тафтяной лентой.

Хотя гильзовая изоляция может быть выполнена весьманадежно, она не свободна от целого ряда недостатков, из которых основным является соединение в ней изоляции класса В и класса А. К классу В принадлежит пазовая изоляция (микафолий), к классу А — лобовая изоляция (лакоткань). Благодаря этому вся изоляция, несмотря на применение в наиболее ответственной ее части микафолия, должна быть отнесена к классу А, и, следовательно, температура обмотки не может превышать 105° С. Иными словами,

преимущества слюдяной гильзы в отношении ее теплостойкости не могут быть использованы полностью.

Другим недостатком гильзовой изоляции является сложность выполнения перехода, от пазовой к лобовой части, что, во-первых, удорожает обмотку, а, во-вторых, при недостаточно тщательном выполнении, может вызвать пробой.

Кроме того, микафолиевая гильза подвержена разбуханию с течением времени (а также при нагревании), что сильно затрудняет ремонт обмотки. Ввиду трудности изъятия катушки из паза изоляция ее легко может быть повреждена. Этот недостаток в особенности сказывается в двухслойных обмотках, где при необходимости извлечения одной катушки приходится поднимать все катушки, лежащие в пределах целого шага.

Однако вредность разбухания заключается не только в этом. При разбухании происходит расслоение гильзы, между слоями микафолия образуются зазоры, в которые проникает воздух. Такие воздушные прослойки сильно сокращают срок службы изоляции.

К числу недостатков гильзовой изоляции следует отнести ее жесткость и хрупкость в холодном состоянии. Поэтому даже при небольших деформациях, неизбежных при укладке катушек, изоляция их легко ломается. Предварительное прогревание перед укладкой здесь не может быть применено, ибо гильза при этом разбухает. Лакированная лента, используемая в изоляции лобовой части, с течением времени становится хрупкой и легко ломается, что также является отрицательным свойством описанной изоляции.

Непрерывная изоляция. Сущность ее заключается в том, что как пазовая, так и лобовая части изолируются одними материалами, причем переход от пазовой к лобовой части производится постепенно. По этому способу изолировка катушки производится путем обертывания ее изоляционной лентой как в пазовой, так и в лобовой части, причем, как правило, разница заключается в том, что в лобовой части ленты накладывается на один слой меньше, чем в пазовой.

Непрерывная изоляция применяется при двухслойных обмотках и может быть выполнена по классу А или классу В. Обыкновенно изоляция класса В применяется в крупных ответственных машинах или при напряжениях свыше 3150 в. Для напряжений до 3150 в, а также для машин небольших мощностей для напряжений до 6300 в может применяться непрерывная изоляция класса А.

Ввиду того что непрерывная изоляция класса А имеет незначительное применение в СССР, мы ограничимся только ее общей характеристикой.

Непрерывная изоляция класса А. Катушки по всей длине изолируются несколькими слоями черной лакированной ленты вполнахлестки. Поверх этой изоляции катушка обматывается одним слоем тафтяной или миткалевой ленты в пазовой части впритык, а в лобовой — вполнахлестки. Часть слоев черной ленты иногда заменяют соответствующим числом слоев светлой лакированной ленты.

При применении непрерывной изоляции для напряжений до 500 в общая толщина в пазовой части — от 1Д5 до 1,5 мм, для напряжения от 600 до 3000 в — около 2 мм, при напряжениях

до 6300 в — от 3 до 3,5 мм. В лобовой части толщина изоляции меньше на толщину одного слоя ленты. До наложения хлобчато-бумажной ленты катушки несколько раз пропитываются асфальтовым лаком.

Между витками, в зависимости от междувиткового напряжения, ограничиваются либо собственной изоляцией проводников (ПБД), либо, при более высоких напряжениях, бывает необходимо дополнительно накладывать хлопчатобумажную ленту или микаленту.

Этот вид изоляции требует применения так называемого компаундирования. Сущность этого процесса заключается в том, что катушка с наложенными слоями микаленты подвергается сушке под вакуумом в специальном котле. При этом происходит удаление летучих частей лака, на котором изготовляется микалента. Затем котел заполняется компаундной массой, которая под давлением заполняет все пустоты между слоями микаленты. Такой процесс делает изоляцию весьма надежной и стойкой для длительной работы при высоких напряжениях.

Непрерывная изоляция класса В. Общая изоляция катушки состоит из нескольких слоев микаленты толщиной 0,17 или 0,13 мм вполнахлестки по всей катушке. Поверх нее пазовая часть обматывается киперной лентой толщиной 0,3 мм

впритык; лобовая часть и выводы — одним слоем тафтяной ленты вполнахлестки.

При напряжениях до 3150 в пазовая часть обматывается пятью слоями микаленты, лобовая часть — четырьмя слоями, а выводные концы — тремя слоями. При напряжениях до 6300 в в пазовой части — девять слоев микаленты, в лобовой — восемь слоев, а на выводах пять слоев.

Изоляция между витками выполняется двумя способами. По первому способу между витками в пазовой части кладутся мика-нитовые прокладки толщиной от 0,2 до 0,3 мм и в лобовой части витки через один изолируются одним слоем микаленты вполнахлестки. По второму способу в пазовой части каждый виток изолируется одним слоем микаленты вполнахлестки. Между вертикальными рядами проводников ставятся прокладки из промазанной лаком бумаги толщиной 0,2 мм. Назначение этих прокладок — скреплять (склеивать) проводники между собой. Изоляция витков лобовой части такая же, как и в пазовой, за исключением прокладок из бумаги, которые здесь отсутствуют. На рис. 5-20 показана непрерывная изоляция для напряжения 6300 в.

Особо остановимся на собственной изоляции проводников катушек с непрерывной изоляцией класса В. Требованиям теплостойкости здесь в полной мере отвечает так называемая стеклянная изоляция, которой покрываются проводники при изготовлении катушек для наиболее мощных машин. Стоимость такой обмотки относительно велика.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

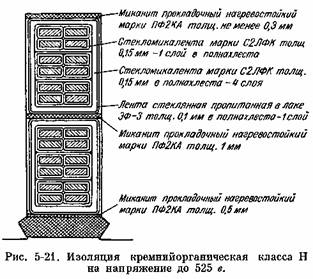

Непрерывная изоляция на кремнийор-ганических лаках класса Н. В тех случаях, когда использование активных частей статора приводит к повышенным нагревам, применяют изоляцию из препаратов слюды и стекла на кремнийорганических лаках. Обмотки выполняются из провода с собственной стеклянной изоляцией марки ПСДК (по ВТУ МЭП-ОАА.505.024-52). Допустимая температура нагрева в наиболее горячей точке 180° С.

В настоящее время такая изоляция применяется для напряжения до 525 <?.

На рис. 5-21 показано сечение паза с многовитовой катушечной обмоткой с изоляцией на кремнийорганических лаках. В лобовой части число слоев стекломикаленты берется на один меньше, чем в пазовой части, т. е. 3 слоя.

|