Обмотока машин постоянного и переменного токаУкладка обмотки роторов на 3000 об/мин

Роторы на 3000 об/мин (двухполюсные) создают больше затруднений при укладке обмотки, чем роторы с большим числом полюсов. Вследствие значительной окружной скорости стержни ротора подвергаются действию повышенных усилий, что заставляет усилить бандажи на обмотке.

Перед укладкой обмотки изолируют обмоткодержатели.

Изолировка обмоткодержателей

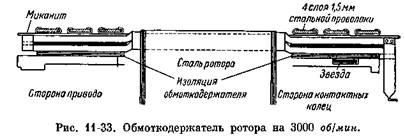

Обмоткодержатель ротора на 3000 об/мин на стороне лонтакт-ных колец (сторона К) имеет выемку-уступ (рис. 11-33), на стороне привода (сторона П) — гладкий.

Изолировку обмоткодержателя со стороны П производят следующим образом: по всей окружности обмоткодержатель промазывают лаком, поверх которого накладывают полоски гибкого миканита толщиной 0,7 мм в 2 слоя, причем концы каждого слоя укладывают впритык; места стыков смежных слоев по отношению друг к другу смещают на полуокружность.

Слои изоляции накладываются в определенном порядке. Вначале накладывают один слой гибкого миканита и проглаживают его горячим утюгом, затем накладывают второй слой и также проглаживают горячим утюгом. Поверх слоев миканита накладывают слой изоляции из полос электрокартона, промазанных лаком, толщиной от 0,8 до 1 мм. Полосы электрокартона закрепляют на обмоткодержателе киперной лентой, которую также промазывают лаком и проглаживают горячим утюгом для склеивания электрокартона с лентой.

У обмоткодержателя на стороне контактных колец прежде всего гибким миканитом толщиной в 1 мм изолируется выемка. Вначале миканит накладывают на боковые части выемки, где он,

смазанный лаком, проглаживается горячим утюгом или стальной каленой лопаткой. Затем прокладывают полоску миканита толщиной 1 мм на дно выемки, промазанной также лаком; полоску тоже проглаживают, приклеивая ее к дну выемки. После изолировки выемки на остальной части обмоткодержателя (по бокам выемки) накладывают таким же образом и такую же изоляцию, как и на стороне П, не закрывая выемки.

Вкладка стержней в пазы

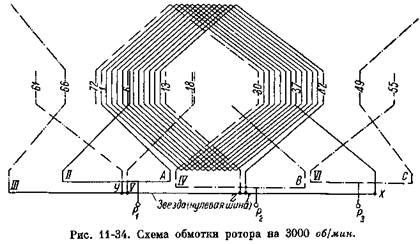

В качестве примера рассмотрим укладку обмотки трехфазного ротора с 72 пазами. Обмотка — двухслойная, петлевая. На-

пряжение на кольцах ротора 750 е. Обмотка имеет 12 пазов на полюс и фазу. Схема обмотки представлена на рис 11-34. Каждая фаза имеет две параллельные ветви, фазы соединены звезпой. Начала двух параллельных ветвей первой фазы — II и А — соединены вместе, точно так же соединены вместе соответственно и начала второй и третьей фаз, а именно: IV с В и VI с С. Концы всех фаз соединяются нулевой шиной в звезду.

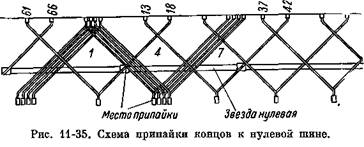

После того как обмоткодержатель полностью изолирован, в пазы ротора 18, 42, 66, согласно рис. 11-34, со стороны Я вкладывают электрокартонную коробочку толщиной 0,2 мм и в каждую из пазов вкладывают по одному стержню. На стороне К производят загиб концов этих трех стержней, представляющих собой концы трех фаз, которые будут соединены в звезду. Нулевую шину изготовляют из плоской медной полосы заданного сечения

и вкладывают ее в изолированную выемку обмоткодержателя, а концы ее запаивают встык серебряным припоем. С тех вставленных стержней в лобовой части снимается часть изоляции и производится разметка на нулевой шине мест присоединения этих стержней, затем они припаиваются к шине серебром (рис. 11-35).

При запайке нужно следить, чтобы вылеты лобовых частей были выдержаны. Для предохранения изоляции обмоткодержателя от влияния пламени газа место пайки закрывается асбестовым полотном. После припайки следует стержни усиленно изолировать лакотканью и лентой. Нулевая шина после припайки стержней также изолируется лакотканью один раз вполнахлестки и укладывается в выемку, после чего туда же вместе с нулевой шиной вкладываются полосы миканита и электрокартона, предварительно промазанные лаком, и все это проглаживается горячим утюгом.

После изготовления звезды во все пазы ротора вставляют электрокартонные коробочки и вкладывают стержни нижнего ряда, на которые по лобовым частям со стороны П ставят три временных бандажа из мягкой стальной проволоки: один по концам стержней, второй посредине и третий, отступая на 10—15 мм от пазовой части стержней.

На стороне К у лобовой части стержни изгибают у выхода из паза; это делается так же, как описано в предыдущем параграфе. Так как обмотка ротора петлевая, то изгиб ведется не от себя,

как при волновой обмотке, а на себя. После изгиба стержней на лобовой части стороны К ставятся три проволочных временных бандажа. Обмотка осаживается деревянным ручником, причем одновременно подтягивается бандажом к обмоткодержателю, что производится в несколько приемов и с осторожностью. После окончательной осадки лобовой части на стороне К загибают концы стержней и с обеих сторон ротора ставят между стержнями дистанционные прокладки из электрокартона. При этом лобовые части рихтуют, следя за тем, чтобы вылет обмотки был выдержан по чертежу. Затем на каждой стороне ротора снимают часть бандажей, оставляя лишь по одному бандажу по концам стержней, и накладывают на лобовые части нижних стержней изоляцию. Для этого нижние стержни слегка промазывают лаком и на них накладывают две полоски электрокартона толщиной по 0,07 мм и поверх них две полоски гибкого листового миканита той же толщины. Стыки полос миканита сдвинуты на полуокружность, при этом стыки сделаны под углом в 45°. Миканит и электрокартон закрепляются несколькими оборотами тафтяной ленты, причем последние обороты промазываются лаком.

Далее вкладывают верхние стержни, которые вставляются в пазы со стороны П. Так же, как и при вкладке нижних стержней, здесь следят за правильным расположением стержней в пазах и производят загиб их на стороне К у выхода из паза, при этом загиб также ведут на себя. После изгиба ставятся три временных проволочных бандажа в тех же местах, что и при вкладке нижних стержней.

Затем обмотка ротора подвергается предварительному испытанию на корпус для того, чтобы быть уверенным в том, что никаких повреждений изоляция стержней не имеет. Если испытание выдержано, то ведут дальнейшую работу. На стороне П после изгиба стержней также ставят три временных бандажа, после чего ведут изгиб концов стержней. Бандаж с концов нижнего ряда обмотки снимают и производят соединения стержней верхнего и нижнего рядов. На концы нижних и верхних стержней, подлежащих соединению согласно схеме (см. рис. 11-34 и 11-35), надевают хомутики. Установив все хомутики на обеих лобовых частях, производят рихтовку их и установку дистанционных прокладок между верхними стержнями. Обмотку в лобовых частях осаживают и плотно поджимают временными бандажами к нижним стержням. В хомутики вставляют медные клинья для заполнения промежутков между концами стержней. При этом временные бандажи снимаются.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

На стержни со стороны К, идущие к выходам, хомутики не надеваются.

Ранее нами указывалось, что нижние стержни, находящиеся в пазах 18, 42 и 66, идут в нулевую шину (рис. 11-35). Верхние концы стержней, лежащие в пазах 13, 37 и 61, тоже идут в нулевую шину. На эти шесть стержней (/, ///, V и X, У, 2) попарно надевают три хомутика, этим самым все шесть стержней оказываются присоединенными к нулевой шине (см. рис. 11-34). К контактным кольцам идут шесть концов от двух параллельных

групп. Эти концы соединены перемычками попарно: II с А, IV с В и VI с С.

Каждая пара стержней в дальнейшем присоединяется к контактному кольцу. Вид перемычек показан на рис. 11-36. Установив перемычки, ротор отправляют на запайку хомутиков. После запайки выходные концы стержней //, IV, VI, А, В и С усиленно изолируются. С обеих сторон ротора между хомутиками ставятся гетинаксовые клинья, вид которых показан с торца на рис. 11-37. Эти клинья отделяют хомутики

друг от друга. После этого ротор передается для наложения постоянных бандажей (бандажи выполняются из антимагнитной проволоки — рис. 11-38), испытывается на корпус и витковое и поступает в печь для просушки и пропитки.

Изолировка капп и их надевание

Кроме проволочных бандажей на лобовых частях, на концы стержней роторов машин средней и большой мощности надеваются металлические каппы. Для посадки капп после просушки и пропитки обмотки ротору дают остыть, затем с обеих сторон его на лобовые части в местах, указанных на рис. 11-38, производят наложение изоляции под каппы.

Изоляция выполняется из миканита толщиной 0,5 мм. Из него нарезают требуемое количество пластин соответствующей ширины, имеющих длину, равную приблизительно 100 мм с припуском + 10 мм. Миканитовые пластины разогревают и в горячем состоянии укладывают на место. Пластины укладываются чешуйчато-образно, т. е. одна пластина частью перекрывает другую. Для удержания пластин в таком положении по всей окружности на них надевается стальной хомут из ленточной стали с концами, стягиваемыми болтами. Над хомутом по всей его поверхности устанавливается газовая горелка (трубка с отверстиями, обращенными к хомуту), с помощью которой ведут подогрев. В процессе подогрева хомут все время стягивают болтами. Таким образом миканит выпекается, т. е. удаляется влага из лака, и одновременно спрессовывается чешуйчатая изоляция под каппу.

После того как выпечка миканита будет окончена и хомутам дадут остыть, их снимают с обеих сторон, затем миканитовая изоляция обтачивается до надлежащего размера. После проточки изоляции надевают каппы. Перед надеванием последние подогреваются, от этого они увеличиваются в диаметре и легко садятся на место. Охлаждаясь, каппы прочно охватывают лобовую часть. Затем на вал ротора надевают контактные кольца, к которым присоединяются выводные концы фаз ротора.

|