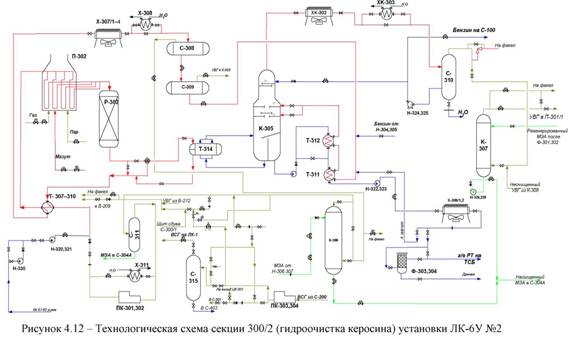

Технология переработки нефти и газа. Часть 1Описание технологической схемы гидроочистки керосиновой фрации (на примере секции 300/2 установки ЛК-6У)

Технологическая схема секции 300/2 приведена на рисунке 4.12. Сырье (фракция 140-230°С или 180-230°С) поступает на прием сырьевых насосов Н-320,321 по байпасу подпорного насоса Н-330, который включается в работу по необходимости. При работе на "жесткой связи" сырье из секции 100 пода-ется непосредственно на прием Н-320,321. Сырье расходом 65–115 м3/час подается в тройник для смешения с водородсодержащим газом, циркуляция которого осуществляется компрессором ПК-301,302. Газосырьевая смесь (ГСС) после тройника смешения направляется в межтрубное пространство теплообменников Т-307–310, а затем в печь П-302, где нагревается до 320– 380°С. Из печи нагретая ГСС поступает в реактор Р-302, в котором протека-ют реакции с незначительным тепловым эффектом, поэтому на выходе из не-го температура газопродуктовой смеси (ГПС) повышается только на 2–3°С. ГПС из реактора поступает в трехходовой клапан, где разделяется на два по-тока:

первый поступает в трубное пространство теплообменника Т-314 и подогревает нижний продукт колонны К-305 для поддержания тем-пературы в ее нижней части;

второй поступает в трубное пространство теплообменников Т-310– 307, где отдает тепло потоку ГСС, идущему в печь П-302.

На входе в теплообменник Т-310 потоки объединяются. Поток ГПС, выхо-дящий из теплообменника Т-307 с температурой до 150°С, последовательно охлаждается в воздушном холодильнике Х-307, водяном холодильнике Х-308 и поступает в сепаратор высокого давления С-308. В нем происходит разде-ление потока ГПС на циркуляционный ВСГ и нестабильный гидрогенизат. Последний из сепаратора С-308 перетекает в сепаратор низкого давления С-309. Циркуляционный газ из сепаратора С-308 поступает в абсорбер К-306 для очистки от сероводорода раствором МЭА, который подается насосом Н-306,307. Очищенный ВСГ из К-306 через сепаратор С-311 поступает на при-ем компрессоров ПК-301,302. Раствор МЭА, попадающий в сепаратор С-311 вместе с циркуляционным газом, выводится в сепаратор С-304а.

Компрессоры ПК-301, 302 осуществляют циркуляцию водородсодер-жащего газа по секции С-300/2. Ими же можно вести циркуляцию и по сек-ции 300/1. Для компенсации израсходованного водорода и поддержания его парциального давления в циркуляционном газе от компрессоров ПК-303,304 подается свежий водородсодержащий газ в С-311.

В сепараторе С-309 происходит дополнительное выделение газа из гидро-генизата за счет снижения давления. Углеводородный газ из него поступает в абсорбер К-303 на очистку от сероводорода, нестабильный гидрогенизат – в те-плообменники Т-311,312, где подогревается потоком стабильного топлива, идущего снизу колонны К-305 и далее направляется в К-305 на стабилизацию.

Подвод тепла в колонну К-305 осуществляется в термосифонном рибой-лере Т-314, в корпусе которого циркулирующий нижний продукт К-305 нагре-вается теплом ГПС, проходящим по трубному пучку. Стабильное топливо сни-зу колонны К-305 выводится с установки насосами Н-322,323, проходя через теплоообменники Т-312,311, воздушный холодильник Х-309, фильтры Ф-303,304. При работе установки на выпуск осветительного керосина фильтры Ф-303,304 отключаются.

Пары бензина, воды, углеводородный газ, выходящие сверху К-305, по-ступают на охлаждение в воздушный конденсатор-холодильник ХК-302 и во-дяной ХК-303. Охлажденные продукты поступают в сепаратор С-310, откуда бензин подается насосами Н-324,325 на орошение К-305, а избыток бензина-отгона выводится с установки.

Углеводородный газ из сепаратора С-310 поступает на очистку в абсор-бер К-307 вместе с газом из К-308 и сепаратора С-304а. Очистка ведется вод-ным раствором МЭА, поступающим из коллектора регенерированного МЭА. Насыщенный раствор МЭА из абсорбера К-307 поступает в сепаратор С-304а. Углеводородный газ из абсорбера К-307 используется в качестве топлива в пе-чах риформинга секции 200. Кроме того, углеводородный газ из К-307 можно вывести в линию топливного газа печи П-301/1 и на факел. Вода из сепаратора С-310 периодически сбрасывается в канализацию вручную.

Все параметры технологического процесса вводятся в средства электрон-но-вычислительной техники.

|