Технология переработки нефти и газа. Часть 1Состав, строение и свойства катализаторов риформинга

Катализатор для процесса риформинга должен обладать способностью, с одной стороны, осуществлять реакции дегидрирования шестичленных нафтеновых углеводородов, а, с другой стороны, ускорять реакции циклизации и изомеризации. То есть он должен быть бифункциональным.

В настоящее время подавляющее большинство установок каталитического риформинга работает с использованием би и полиметаллических катализаторов. Их основными составными частями являются носитель и активный компонент.

Важное значение в каталитических системах играет носитель активного вещества или как его еще называют – матрица. Матрица должна обеспечивать сохранение каталитических свойств катализатора в условиях высоких температур, предохранять его от воздействия каталитических ядов, создавать определенную форму, гранулометрический состав и необходимую механическую прочность частиц, обеспечивать доступность активных металлов для молекул сырья. Вещество матрицы способствует равномерному распределению активных металлов в порах катализатора и интенсивному протеканию массо- и теп-лообменных процессов. Оно существенно влияет на термическую стабильность катализатора.

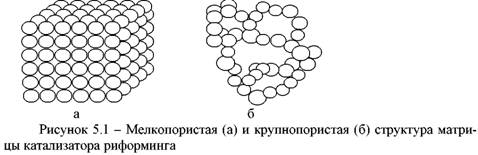

Матрица у катализаторов риформинга должна быть активной, выполняющей не только функции подвода к активным металлам молекул сырья и отвода от него продуктов реакций, но и обладать кислотностью, необходимой для протекания изомеризации и циклизации углеводородов. Наиболее часто в качестве матрицы в катализаторах риформинга бензиновых фракций используется активный оксид алюминия. Молекулы оксида алюминия, соединяясь между собой, образуют частицы твердой фазы преимущественно сферической формы с эффективным диаметром порядка 3-8 нм. Срастаясь, они формируют гидрогель, в котором в промежутках между частицами твердой фазы находится вода или водные растворы не прореагировавших исходных компонентов. При сушке гидрогеля вода удаляется, а структурная сетка из связанных между собой сферических частиц сохраняется. Поры этой структуры рассматриваются как зазоры между частицами. Матрица может быть мелкопористой (рис. 5.1, а), крупнопористой (рис. 5.1, б), а также содержать весь набор пор. Ее пористую структуру можно регулировать условиями осаждения компонентов (температура, скорость ее изменения, рН среды и т.д.). На химические и адсорбционные свойства матрицы в значительной мере оказывает влияние наличие гидроксильных групп (=Al-OH). Они занимают в основном положения, выходящие на ее внутреннюю и внешнюю поверхность. Количество этих групп можно регулировать температурой прокалки оксида алюминия. Чем выше ее значения, тем больше вероятность протекания реакции дегидроксилирования ( 2НО- ® Н2О + О2- ).

Достоинством оксида алюминия являются его термическая стабильность, относительная легкость получения и доступность сырья. Оксид алюминия получают прокаливанием гидроксидов алюминия: гиббсита, бойерита (тригидраты) и бемита, диаспора (моногидраты). Термическая обработка гидроксидов алюминия приводит к образованию различных форм оксида алюминия. Структура оксида алюминия зависит от типа исходного гидроксида, остаточного содержания воды, присутствия оксидов щелочных и щелочноземельных металлов, а также условий термической обработки. Существует более десятка форм оксида алюминия. Прокалкой до 600о С получают γ-, η-, ρ - модификации, при 900-1000оС σ-, χ-, θ- модификации; при температуре выше 1000оС ά-оксид ( ко-рунд ). В промышленности обычно используется γ- (реже η- и ρ -) Аl2O3. Первичные кристаллические частицы размером 2-8 нм упакованы так, что образующиеся поры имеют либо щелевидную, либо бутылкообразную форму.

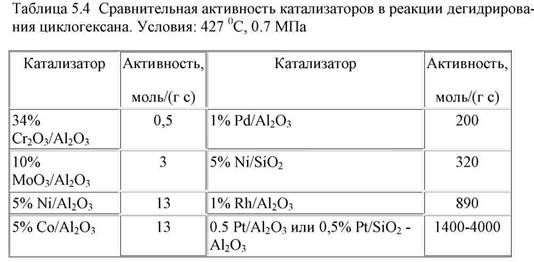

Дегидрирование шестичленных нафтеновых и дегидроциклизация парафиновых углеводородов - основное направление их превращения в условиях каталитического риформинга. Скорости дегидрирования шестичленных нафтеновых углеводородов на платиновых катализаторах риформинга весьма велики и намного превышают скорости их дегидрирования на других металлических и оксидных катализаторах (табл. 5.4).

Достаточно отметить, что скорость дегидрирования циклогексана на платиновых катализаторах в 500-1300 раз больше скорости той же реакции на алюмомолибденовом. В связи с этим во всех современных катализаторах риформинга в качестве основного активного компонента используется платина в металлической форме. Обычно содержание платины колеблется в в них от 0,3 до 0,7% мас. При меньшем содержании платины уменьшается стабильность и устойчивость катализатора к действию ядов. При большем - обнаруживается тенденция к ускорению реакций деметилирования, раскрытия нафтеновых колец.

Введение рения ( до 0,5% ) - модификатора, позволяет уменьшить содержание платины в катализаторе до 0,25-0.4%. Рений способствует стабилизации катализатора, который может полностью восстанавливать свои свойства даже после многократных регенераций. Предполагается, что рений, имея более высокую температуру плавления, чем платина, препятствует укрупнению частиц платины с течением времени. К недостаткам платинорениевых катализаторов следует отнести их высокую чувствительность к каталитическим ядам. Поэтому в сырье ограничивается содержание (в ррm) серы - до 1, азота - до 1, воды - до 5 и металлов - до 5. Кроме рения модифицирующее действие на алюмоплатиновый катализатор оказывают (содержание - десятые доли %) такие металлы, как: германий, паладий, олово, иридий, вольфрам, рутений и др. Для промотирования алюмоплатинового катализатора можно использовать многие металлы I-VIII групп периодической системы элементов, исключая щелочные и щелочноземельные. Однако по количеству имеющихся патентов резко выделяются палладий, германий, олово, иридий и, особенно, рений, что указывает на использование этих металлов для промотирования промышленных катализаторов риформинга. Вероятно, нашли также практическое применение медь, кадмий, свинец, титан, а может быть и некоторые другие металлы.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Используемые для промотирования металлы можно разделить на две группы. К первой из них принадлежат иридий и рений, хорошо известные как катализаторы гидродегидрогенизации и гидрогенолиза. Другая, более обширная группа, промоторов, включает металлы, которые практически не активны в указанных реакциях. Такими металлами являются медь, кадмий, германий, олово, свинец и др. Некоторые из этих металлов (например, медь, свинец) давно известны как каталитические яды для платины. Однако их использование позволяет уменьшить необратимую дезактивация платины сернистыми соединениями, присутствующими в сырье процесса.

На протяжении последних лет патентная литература отразила стремление улучшить катализаторы риформинга за счет перехода от биметаллических к полиметаллическим каталитическим системам. Большей частью такие системы содержат, наряду с платиной, еще два элемента, из которых один принадлежит к первой группе Периодической системы, а другой ко второй. Так, если алюмоплатиновый катализатор промотируют рением, то в катализатор вводят еще один из следующих металлов: медь, серебро, кадмий, цинк, индий, редкоземельные элементы (лантан, церий, неодим и др.).

Для максимальной активности катализатора металл должен быть хорошо распределен (рассеян) на носителе и иметь возможно минимальный размер частиц (около 1 10-6 мм). Высокая дисперсность и нанометровый размер частиц поддерживаются в течение службы катализатора и во время регенерации.

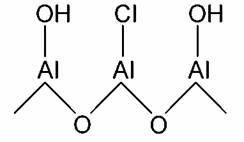

Кислотных свойств матрицы катализатора недостаточно для повышения скорости реакций циклизации и изомеризации алканов. Для их усиления очень часто в катализатор вводят кислотный промотор. В качестве его в полиметаллических катализаторах используется только хлор. Причем он может наноситься на матрицу как при синтезе и после регенерации, так и в процессе эксплуатации установки. При этом в сырье добавляют небольшое количество хлорсодержащих углеводородов (дихлорэтан, дихлорметан). Использование такой добавки к сырью позволяет компенсировать потерю кислотного промотора за счет вымывания его с поверхности матрицы. Массовое содержание хлора в современных катализаторах риформинга обычно составляет 0,8-1,1%.

Упрощенное изображение химической структуры основы катализатора после хлорирования таково:

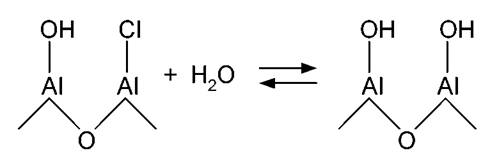

Оптимальный уровень кислотности (который варьируется в зависимости от требуемых показателей) является функцией отношения связей -OH к связям Cl- на поверхности катализатора. Это соотношение, в свою очередь, определяется содержанием воды и HCl в водородсодержащем газе (ВСГ). Оптимальный уровень кислотности достигается при содержании воды в ВСГ 15 – 25 ppm об.

Избыток воды в газе рецикла приводит к нарушению баланса OH- относительно Cl- за счет вымывания хлора водой, избытку OH- и ослаблению активно-

И, наоборот, если количество воды в газе рецикла слишком низкое, катализатор становится слишком сухим и баланс -OH относительно -Cl сдвигается к Cl-. Иными словами, катализатор перехлорирован (или пересушен). Перехлорирование катализатора может произойти из-за неконтролируемой добавки хлорорганического соединения. Если катализатор пересушен (он эксплуатировался некоторое время с дефицитом воды в ВСГ), то он будет проявлять очень высокую кислотную функцию, что проявится в повышенной активности в реакциях гидрокрекинга

При переувлажнении катализатора (количество воды в ВСГ выше 50 ppm об.) может возникнуть ситуация, когда вода вытеснит хлор из первых реакторов в последний с последующим временным усилением кислотной функции и увеличением вклада реакций гидрокрекинга в этом реакторе.

Считается, что введение хлора активирует кислотные свойства катализатора риформинга. В то же время установлено, что от количества хлора на катализаторе экстремально зависит активность последнего. В зависимости от типа катализатора оптимальное количество хлора колеблется от 0,5 (для АП-64) до 1,1% (для КР-104, R-56, RG-582). При содержании хлора более 1,2% резко увеличивается доля реакций гидрокрекинга, снижается доля ароматизации и возрастает количество кокса на катализаторе. В последние годы появились сообщения об использовании в качестве матрицы катализаторов риформинга высококислотных цеолитов типа морденита. В этом случае от добавки кислотного промотора можно будет отказаться.

Каталитические яды классифицируются по двум категориям: временные и постоянные.

К временным ядам относятся те, которые можно удалить из катализатора без его выгрузки из реакторов риформинга. Наиболее распространенными из них являются сера, азот, вода, органические оксиды, галогены.

Сера является наиболее распространенным загрязнителем, находящимся в сырье. Максимально допустимая концентрация в сырье риформинга - 0,5 ppm масс.. в пересчете на чистую серу.

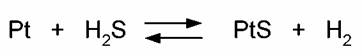

Отравление вызывается сероводородом, либо образующимся при разложении на катализаторе сернистыми соединениями, которые содержатся в сырье. Сероводород реагирует с платиной с образованием сульфида:

, понижает активность катализатора, уменьшая общее количество активного металла. , понижает активность катализатора, уменьшая общее количество активного металла.

Такая же реакция происходит между сероводородом и другими металлами катализатора, еще больше подавляя его активность. Это выражается в уменьшении выходов катализата, водорода, увеличении выхода газов и понижении перепада температуры в реакторах. При содержании сероводорода в газе ВСГ 5 ppm об. температура на входе в реактор должна быть снижена до 480 ºС. Соответственно должен быть уменьшен расход сырья в реакторы риформинга для поддержания заданного уровня октанового числа катализата.

Азот встречается в сырье риформинга реже, чем сера. Его содержание в прямогонных бензинах незначительно. Максимально допустимая концентрация в сырье риформинга – 1,0 ppm масс. в пересчете на N2. Отравление катализатора происходит аммиаком, который образуется при разложении соединений, содержащих органический азот. Аммиак, имеющий щелочную природе, реагирует с хлором, понижая кислотную функцию катализатора и образуя хлорид аммония (NH4Cl). В результа те происходит потеря хлора. Азотное загрязнени е уменьшает кислотную функцию катализатора, что проявляется следующим образом:

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

· понижается октановое число катализата;

· увеличивается выход водорода;

· увеличивается перепад температуры в реакторах.

Кроме того, отложения хлорида аммония скапливаются в АВО, сепараторах.

Удаление азота осуществляется предварительной гидроочисткой сырья риформинга, поэтому его присутствие обычно вызвано низкой активностью катализатора предварительной гидроочистки.

При обнаружении азотного загрязнения необходимо:

· увеличить впрыск хлорорганического соединения в регенератор для увеличения уровня хлора в регенерируемом катализаторе CR 201 до 1,4 ÷ 1,5 % масс;

· не повышать октановое число катализата путем увеличения температуры на входе в реакторы. Это только увеличит потерю хлора.

Органические оксиды в условиях процесса риформинга превращаются в воду и углеводороды. Вода не является в полном смысле ядом, поскольку некоторое ее количество необходимо для активирования кислотной функции катализатора. Однако ее избыток ведет к снижению активности катализатора. Удаление лишней воды обычно достигается в отпарной колонне блока предварительной гидроочистки и адсорберах. Оптимальное ее содержание в ВСГ – 15 ÷ 25 ppm об.

При росте содержания воды в ВСГ более 50 ppm об. температура на входе реакторы должна быть понижена с целью уменьшения вымывания хлора из катализатора. Приняты следующие значения:

50 ppm воды — температура не более 480 ºС 100 ppm воды — температура не более 460 ºС

В случае увеличения содержания воды в ВСГ также необходимо отрегулировать впрыск хлорорганического соединения для компенсации потерь хлора.

Иногда хлор и фтор присутствуют в сырой нефти из-за особенностей методов нефтедобычи. Максимально допустимые количества их в сырье риформинга: 0,5 ppm масс.. для фтора и 1,0 ppm масс.. для хлора.

Повышенное присутствие хлора в сырье меняет кислотную функцию катализатора и ускоряет реакции гидрокрекинга. Фтор обладает подобным действием. Хлор и фтор удаляются на этапе предварительной гидроочистки.

Постоянные яды это загрязнители, которые необратимо разрушают катализатор. Они вызывают потерю активности, которая не может быть восстановлена даже регенерацией. При этом требуется замена катализатора. К ним относятся: мышьяк, свинец, медь, ртуть, железо, кремний, никель, хром. Металлы улавливаются на катализаторах предварительной гидроочистки.

Регенерация катализатора риформинга включает следующие этапы: выжиг кокса, оксихлорирование, прокалка, восстановление и сульфидирование (в случае необходимости).

На практике потеря активности катализатора происходит, главным образом, в результате отложений кокса на повержности и в порах его носителя (матрицы). Регенерация катализатора проводится путем их выжига в потоке, содержащем кислород, при повышенных температурах. Это способствует миграции и соответственно слиянию частиц металла. В результате этого активность катализатора полностью не восстанавливается. Выжиг кокса во время регенерации приводит к еще большему вымыванию хлора из катализатора. Поэтому требуется этап его оксихлорирования. Он катализаторов риформинга осуществляется подачей хлорорганического соединения (дихлорэтана).

Прокалку катализаторов проводят для достижения более равномерного распределения хлора на поверхности матрицы.

Для перевода металла катализатора из оксидной в металлическую форму проводят восстановление (циркуляцией водородсодержащего газа при повышенных температурах).

Целью сульфидирования является подавление высокой активации свежего или регенерированного катализатора в нежелательных реакциях гидрогенолиза. Сульфидирование проводят только для современных катализаторов рифоминга с периодической регенерацией, например RG 582, R-56, R86.

В настоящее время в мире существует большое число промышленных катализаторов риформинга. Основные фирмы производящие катализаторы риформинга – ЮОП, ФИН, Критерион, Акзо-Нобель и др. Первые две из перечисленных выше являются наиболее значимыми в настоящее время.

Достаточно значительными производителями катализаторов являются в последние годы Китай, Япония и Россия.

Технология синтеза катализаторов риформинга постоянно развивается. Их свойства все более и более оптимизируются. Каждый год производящие их фирмы заявляют об освоении выпуска улучшенных промышленных образцов. Это неудивительно, так как катализатор является одной из наиболее важных составляющих процесса.

|