Технология переработки нефти и газа. Часть 1Сырьё, параметры и продукты каталитического риформинга.

На установках каталитического риформинга получают углеводородный газ, ароматизированный бензин (стабильный катализат риформинга), водородсодержащий газ. Выход и состав продуктов процесса зависят от свойств катализатора, исходного сырья и взаимосвязанных параметров процесса: температуры, давления, объемной скорости подачи сырья, кратности циркуляции водородсодержащего газа по отношению к сырью.

Сырье процесса риформинга и его подготовка.

В качестве сырья каталитического риформинга применяют бензиновые фракции с началом кипения 60˚С и выше и концом кипения не выше 180˚С. Фракции, выкипающие ниже 60˚С, нет смысла подвергать риформированию, так как в них не содержится ни циклоалканов, ни алканов, способных перейти в арены (ароматические углеводороды), а есть только углеводороды с числом атомов углерода менее шести, превращающиеся в условиях процесса в углеводородный газ. Это балластные фракции, повышающие нагрузку установки, увеличивающие выход газа, при этом на газообразование расходуется водород. Утяжеление фракционного состава сырья выше 180˚С приводит к росту скорости отложения кокса на катализаторе, вследствие чего сокращается его срок службы.

В зависимости от назначения установки применяют бензиновые фракции с различными пределами выкипания. Для производства высокооктанового компонента бензина используют фракции 85 - 180˚С и 105 - 180˚С; для получения индивидуальных углеводородов: бензола - фракцию 60 - 85˚С, толуола - 85 -105˚С, ксилолов - 105 - 140˚С; смеси бензола, толуола, ксилолов - 62 - 140˚С, а при одновременном получении и аренов и высокооктанового бензина - фракцию 62 - 180˚С.

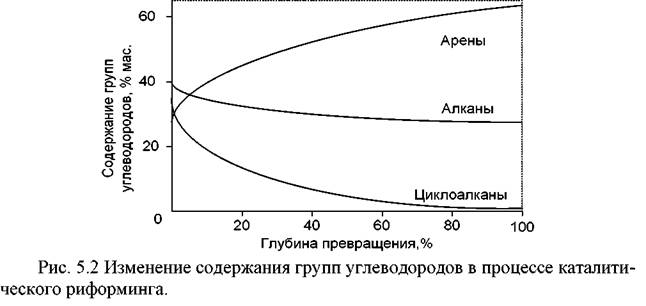

Углеводородный состав сырья оказывает влияние на выход катализата риформинга и содержание в нем аренов, а также на выход водорода в процессе риформинга и на тепловой эффект реакции. Чем больше циклоалканов и аренов содержится в сырье, тем выше выход бензина риформинга. Это связано с тем, что скорость реакций дегидрирования циклоалканов во много раз больше скорости дегидроциклизации алканов. В результате на катализаторе в первую очередь протекают превращения нафтеновых углеводородов (рис 5.2).

В ряду циклогексаны, циклопентаны и алканы скорость ароматизации снижается. При одних и тех же условиях циклогексаны успевают превратиться в ароматические углеводороды практически полностью, в то время как циколопентаны и алканы всего на 10-15 % (рис. 5.3). В результате чего в первом реакторе риформинга в основном протекает реакция дегидрирования нафтеновых углеводородов.

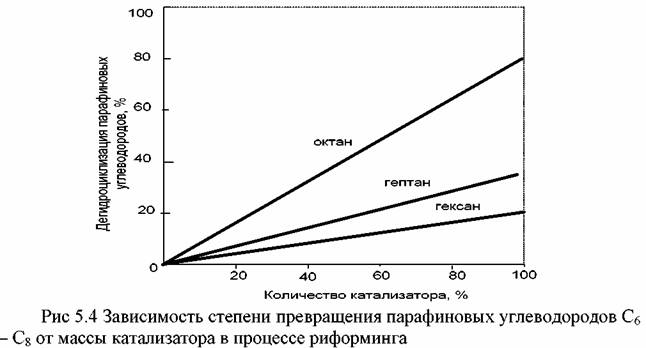

Легкие фракции имеют незначительное содержание нафтеновых и ароматических углеводородов и, следовательно, высокое содержание алканов С6. Их циклизация более сложна, чем циклизация алканов С7 или С8 (рис. 5.4).

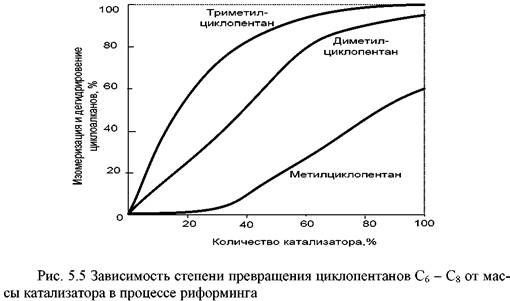

того, пятичленные нафтеновые углеводороды тем быстрее подвергаются ароматизации, чем больше атомов углерода входит в состав их молекул (рис. 5.5).

Отсюда, при постоянных параметрах процесса, чем ниже начальная точка кипения сырья, тем ниже выход водорода и ароматических углеводородов (соответственно ниже октановое число катализата). Для поддержания определенного октанового числа катализата риформинга при облегчении сырья параметры процесса должны быть жестче (выше температура и ниже давление).

Тяжелые фракции имеют высокое содержание нафтеновых и ароматических углеводородов, поэтому для получения хороших результатов при их риформинге не требуется жесткого режима работы. Однако в этих фракциях присутствует больше полициклических соединений, увеличивающих вероятность отложения кокса на катализаторе.

Перед проведением процесса сырье необходимо предварительно подготовить. Содержание в сырье сернистых соединений должно быть минимальным. Наиболее чувствительны к ним платиновые катализаторы. Помимо их дезактивации, выражающейся в снижении октанового числа получаемого бензина и выхода ароматических углеводородов, в присутствии сернистых соединений наблюдается усиление крекирующих (расщепляющих) свойств катализатора. Это проявляется в процессе работы в повышенном выходе газа и кокса.

Органические соединения азота в условиях риформинга реагируют с образованием аммиака. Адсорбируясь на кислотных центрах и блокируя их, аммиак подавляет все реакции, протекающие с участием кислотных центров катализатора, в том числе и реакции дегидроциклизации парафинов.

Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга. При переработке бензинов вторичного происхождения их подвергают также гидрированию для удаления непредельных углеводородов. Важное значение при этом имеют способы хранения сырья, которые во многих случаях определяют работоспособность оборудования и катализаторов блоков гидроочистки.

|