Технология термической обработки металловНормализация

Нормализацию применяют для увеличения связанного углерода, повышения твердости, прочности и износостойкости серого, ковкого и высокопрочного чугунов. При нормализации чугун (отливки) нагревают выше температур интервала превращения (850—950° С) и после выдержки, при которой должно произойти насыщение аустенита углеродом, охлаждают на воздухе.

Растворение графита в у~фазе является важным процессом при нормализации (а также и при закалке) чугуна с ферритной или феррито-перлитной структурой. Этот процесс подобен цементации стали; разница в том, что при цементации происходит насыщение поверхностного слоя стальной детали углеродом из внешней среды, а при нагреве чугунной отливки карбюризатором являются многочисленные включения графита, расположенные в металлической основе, и насыщение углеродом происходит во всем объеме отливки. На растворение углерода в аустените чугунной отливки влияет температура: с повышением температуры нагрева растворимость углерода в у-фазе резко увеличивается. В результате нормализации чугуна с исходной структурой основной массы феррит или феррит и перлит получается структура перлита или сорбитообразного перлита с повышенной твердостью и прочностью.

Перлитные чугуны не нормализуют, так как повышение степени дисперсности продуктов распада аустенита существенно не влияет на механические свойства.

Закалка

При закалке чугуна превращения аналогичны превращениям, происходящим при закалке стали. Но в связи с наличием в чугуне включений графита закалка чугунов имеет некоторые особенности.

Закалка проводится из двухфазного аустенито-графитного состояния.

При нагреве происходит растворение графита в аустените, в связи с чем, несмотря на различную исходную структуру чугуна, превращению при охлаждении подвергается аустенит с эвтектоидной или заэвтектоидной концентрацией углерода.

3 При растворении графита в зонах, удаленных от мест контакта аустенита с графитом, концентрация углерода меньше.

4. Ликвация при нагреве под закалку не устраняется.

Закалке подвергают серый, ковкий и высокопрочный чугун для повышения твердости, прочности и изностойкости. По способу выполнения закалка чугуна может быть объемной непрерывной, изотермической и поверхностной.

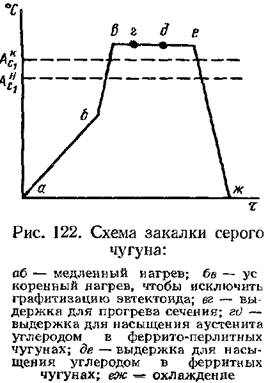

При объемной непрерывной закалке чугун нагревают под закалку (медленно для отливок сложной конфигурации) до температур на 40—60° С выше интервала превращения (обычно до 850— 930° С) с получением структуры аустенит и графит. Затем дают выдержку для прогрева и насыщения аустенита углеродом; выдержка тем длительнее, чем больше феррита и меньше перлита, например, 10—15 мин для перлитных чугунов и до 1,5—2 ч для ферритных чугунов. Отливки охлаждают в воде (простой конфигурации) или масле (сложной конфигурации). Схема режима закалки чугуна приведена на рис. 122.

После закалки от оптимальной температуры и выдержки, обеспечивающей достаточное растворение углерода в аустените, в ферритном чугуне получается мартенситная структура с максимальной твердостью HRC 55—60. В высокопрочных чугунах, аустенит которых обладает пониженной критической скоростью закалки, твердость после закалки достигает HRC 60—62. Прочность после закалки понижается. Прокаливаемость высокопрочного чугуна выше прокаливаемости серого чугуна. После закалки чугун подвергают низкому отпуску для снятия части внутренних напряжений или высокому отпуску с получением сорбитной или троостосорбитной структуры.

При изотермической закалке чугун нагревают до 830—900° С и охлаждают в расплавленных солях, имеющих температуру 250— 400° С, и после выдержки охлаждают на воздухе. Структура чугуна после изотермической закалки состоит из бейнита, остаточного аустенита и графита. Прочность, твердость и износостойкость изотермически закаленного чугуна выше по сравнению со свойствами чугуна после улучшения (закалки и отпуска) со структурой сорбита или троостита. Преимущество изотермической закалки — резкое уменьшение закалочных напряжений и коробления. Изотермической закалке обычно подвергают отливки из высококачественного чугуна (например, с шаровидным графитом) небольшого сечения (толщина стенки 10- 12 мм), так как необходимо переохладить аустенит до температуры изотермической выдержки.

Поверхностную закалку с нагревом с помощью т. в. ч. применяют для повышения поверхностной твердости и износостойкости чугунных отливок. Поверхностной закалке рекомендуется подвергать перлитные чугуны. Это объясняется тем, что при нагреве перлитных чугунов нет необходимости в насыщении аустенита углеродом за счет растворения графита. Превращения, происходящие при поверхностной закалке таких чугунов, аналогичны превращениям, происходящим при поверхностной закалке стали. Температура нагрева при поверхностной закалке перлитных чугунов 840—950° С, время нагрева — несколько секунд, скорость нагрева около 400° С/с, охлаждение в воде или эмульсии. Твердость после закалки серого чугуна HRC 50—55, высокопрочного HRC 58—60. Распределение твердости по сечению закаленного слоя (толщиной 1,5—4 мм) достаточно равномерное. Микроструктура поверхностного слоя — мелкоигольчатый мартенсит и включения графита. После поверхностной закалки проводится низкий отпуск. Поверхностной высокочастотной закалке подвергают детали из перлитного чугуна, работающие на износ — направляющие станин станков (изготовляемые из модифицированного серого чугуна), коленчатые и кулачковые валы (из высокопрочного чугуна), гильзы цилиндров (из легированного чугуна) и другие детали.

При поверхностной закалке ферритных чугунов для получения высокой твердости после закалки необходим нагрев с меньшей скоростью (~5—10° С/с) и до более высокой температуры (~ до 1050°С) для того, чтобы произошло насыщение аустенита углеродом (вследствие растворения графита).

На результат поверхностной закалки ферритиого чугуна влияет характер распределения графитных включений в металлической основе, т. е. их количество, размер и расстояние между ними. Чем мельче включения графита, тем их больше и расстояние между ними меньше. С увеличением количества графитовых включений твердость закаленного ферритного чугуна повышается, особенно резко при увеличении числа включений до 200—300 на 1 мм2.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Химико-термическая обработка

Для повышения поверхностной твердости и износостойкости серые и высокопрочные чугуны подвергают азотированию. Чаще азотируют серые перлитные чугуны, легированные хромом, молибденом, алюминием. Температура азотирования 550—580° С, время выдержки 30-—70 ч, степень диссоциации аммиака около 30%. В результате азотирования получается слой толщиной до 0,4 мм твердостью до НУ 900. Оптимальная температура азотирования высокопрочного чугуна 650—700° С, Степень диссоциации аммиака 30—45%. Слой толщиной 0,25 мм получается после выдержки 12 ч; твердость до НУ 1000.

Кроме азотирования, повышения поверхностной твердости и износостойкости легированного серого перлитного чугуна можно достигнуть газовым и жидкостным цианированием при температуре 570° С. Более эффективно газовое цианирование — слой толщиной 0,15—0,20 мм с максимальной твердостью НУ 1000 достигается через 8 ч. Для повышения жаростойкости чугунные отливки можно подвергать алитированию, а для получения высокой корро-зионной стойкости в кислотах — силицированию.

|