Технология электрической сваркиСварка лазерным излучением

Влияние параметров на размеры сварочной ванны.

обобщенный и усредненный по длительности импульса и площади пятна энергетический параметр. С учетом поглощательной способности поверхности металла А плотность тепловой мощности в пятне F0 = обобщенный и усредненный по длительности импульса и площади пятна энергетический параметр. С учетом поглощательной способности поверхности металла А плотность тепловой мощности в пятне F0 =

Полную характеристику режима сварки дают сочета-тсгЛ Полную характеристику режима сварки дают сочета-тсгЛ

ния параметров Q, t, rt или Еу t, /7.

Влияние технологических параметров на геометрические размеры сварочной ванны определяется как величиной самих параметров, так и формой и размерами свариваемых деталей, а также и теплофизическими характеристиками основного металла.

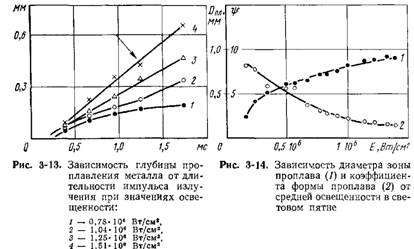

Зависимость глубины проплавления h тантала от длительности импульса, показанная на рис. 3-13, получена при беспичко-вом режиме генерации. Особенность этой зависимости состоит в том, что при малых значениях длительности светового импульса t глубина проплавления растет медленно, а при значениях t выше некоторого, характерного для данного значения Е, рост h существенно увеличивается и становится примерно пропорциональным t. Кривая 2 на рис. 3-14 содержит эти два участка зависимости. С увеличением Е длина медленно растущего участка резко сокращается.

Зависимость глубины проплавления от освещенности в пятне, при прочих равных условиях, может быть различной. При малых значениях освещенности наблюдается медленное возрастание глубины проплавления, а при больших — быстрое возрастание. В случае беспичковой структуры генерации переход между этими двумя участками весьма резкий.

С увеличением освещенности в области плавления металла (исключая область сверления) диаметр расплавленной зоны

монотонно возрастает, а коэффициент формы проплавления соответственно уменьшается (см. рис. 3-14).

Влияние расфокусировки на глубине проплавления металла зависит от того, где размещено наименьшее сечение светового пучка — под облучаемой поверхностью (положительная расфокусировка) или над ней (отрицательная расфокусировка). В области положительных расфокусировок эта зависимость имеет максимум и глубина обработки изменяется более резко, чем при отрицательных расфокусировках (рис. 3-15).

Несмотря на большую глубину проплавления, достигаемую при положительных расфокусировках, практически использовать указанное преимущество трудно, так как глубина проплавления в этом случае более чувствительна к изменению величины расфокусировки, чем в случае отрицательных расфокусировок, а это

приводит к нестабильности режима сварки.

Подбор оптимального режима сварки осуществляется изменением энергии излучения, диаметра пятна излучения и длительности

импульса. Энергия излучения регулируется изменением напряжения накачки, диаметра отверстия диафрагмы и набором оптических фильтров. Последние расположены перед фокусирующей линзой. Два первых метода регулирования технологически менее удобны, чем третий, при котором проплавление металла практически прямо пропорционально плотности мощности в пятне. Наиболее невыгодно варьировать напряжение накачки, так как при этом изменяются длительность и пичковая структура лазерного излучения.

Применение поляризационных ослабителей (например, призмы Глана или стопы из плоскопараллельных пластин) в сварочных установках с рубиновым лазером позволяет осуществить плавную регулировку выходной энергии без изменения других параметров сварочного режима. Недостатком этого метода являются высокая стоимость поляризационных призм, большие габаритные размеры стопы пластин.

Диаметр светового пятна на поверхности детали можно регулировать, изменяя фокусное расстояние фокусирующей линзы, или же расфокусируя излучение. Технологически более удобным является последний метод.

Технологические особенности. Лазерную сварку можно с успехом применять для получения различных типов сварных соединений из многих однородных и разнородных металлов. При сварке стыковых соединений возможны три технологические схемы нагрева:

1. Фокусировка пятна нагрева на стык соединения при примерно сходных теплофизических свойствах свариваемых металлов. В результате получается практически симметричный сварной шов.

2 Смещение пятна нагрева в сторону более тугоплавкого металла. Эту схему применяют в том случае, когда один из свариваемых металлов значительно более тугоплавкий. При этом происходит преимущественный нагрев и плавление более тугоплавкого металла. Плавление менее тугоплавкого металла осуществляется за счет теплоты, передаваемой его кромке от расплава.

3. Сварка с преимущественным нагревом менее тугоплавкого металла. В этом случае сварное соединение образуется в результате процесса сварки-пайки.

Импульсная лазерная сварка стыковых соединений требует тщательной подгонки кромок свариваемых деталей. Необходимо обеспечить отсутствие скоса и повреждений кромок. В противном случае шов получится ослабленным (в результате отсутствия присадочного материала) либо при чрезмерно большом зазоре кромки оплавятся без образования общей сварочной ванны.

Сварка нахлесточных соединений возможна по двум схемам:

1. Сварное соединение образуется в результате плавления обоих металлов. Схема применяется, если теплофизические свойства металлов близки или верхний из металлов, нагреваемый непосредственно лазерным излучением, имеет значительно большую температуру плавления (при достаточной его толщине).

2. Сварное соединение образуется только в результате процесса сварки-пайки с плавлением верхнего листа, если верхний лист менее тугоплавкий либо имеет значительно меньшую толщину, чем нижний Увеличение жесткости режима сварки не позволяет получить общую для двух металлов сварочную ванну, а приводит к выплеску жидкого металла и образованию отверстия в верхней детали без плавления нижней

При сварке нахлсетонных соединений из тонких листов необходим хороший тепловой контакт пенсу нити. Допустимая величина зазора между листами возрастает с увеличением толщины верхнего листа и повышением жесткости нагрева при ссаоке. Она зависит также от свойств свариваемых металлов.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Количество энергии, поглощаемой металлом при лазерной сварке, зависит от состояния поверхности. Поглощение энергии возрастает с ухудшением обработки деталей Это влияние существенно и должно учитываться при выборе режимов сварки тонких деталей (0,i5 mm v, менее). Так, например, при сварке стыковых соединений из тонкого металла необходимо обеспечить одинаковую чистоту обработки кромок по всей длине шва, чтобы предупредить выплески или непровары.

При сварке разнородных металлов наблюдается большая структурная неоднородность металла шва и его неравномерная микротвердость.

Качество шва зависит во многом от режима нагрева металла. При сварке с малой освещенностью в пятне металл шва плотный

и хорошо сформированный. Сварка в режиме глубокого проплавления ведет к частичному вытеснению жидкого металла, его интенсивному перемешиванию, нагреву металла сварочной ванны до температур, близких к температуре кипения, и т. д. В результате в сварном шве образуются поры, раковины и другие дефекты, количество и размеры которых пропорциональны жесткости нагрева (величине освещенности в пятне). Как правило, раковины располагаются в корне шва, но могут образовываться также в других его участках. Поры обычно располагаются на границе сплавления с основным металлом (например, при сварке никеля).

С увеличением температуры жидкого металла и площади его соприкосновения со сварочной атмосферой возрастает концентрация поглощенных им газов. В некоторых случаях это способствует образованию межкристаллитных микротрещин и повышению хрупкости металла шва. Результаты металлографического исследования показывают, что количество и размеры микротрещин в шве на молибдене пропорциональны жесткости его нагрева.

Применение защитной атмосферы (аргона) способствует уменьшению количества и размеров микротрещин.

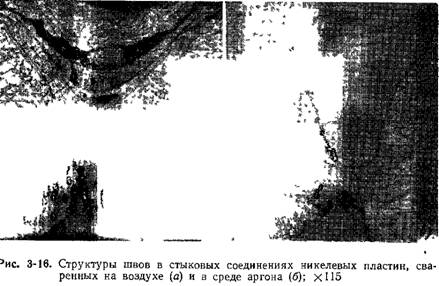

Защита аргоном способствует также уменьшению пористости швов. На рис. 3-16 показано стыковое соединение никелевых пластин (толщиной 0,5 мм), выполненное шовной лазерной сваркой в режиме глубокого проплавления. В шве имеются поры, раковины, а его поверхность бугристая с окисной пленкой. Применение струйной защиты места сварки аргоном позволяет избежать указанных дефектов. Поэтому качество и прочность сварных соединений, полученных на стали, титане, тантале и других металлах с защитой инертными газами, выше, чем при сварке на воздухе. Это различие увеличивается с возрастанием жесткости нагрева.

Исследования показали, что при лазерной сварке различных металлов и сплавов, таких как алюминий, титан, медь, ниобий, тантал, бронза, стали 08кп и Х18Н9Т, их сварные соединения обладают достаточно хорошими механическими свойствами. Исключение составляют соединения стали с титаном и некоторых тугоплавких металлов, например молибдена с вольфрамом, швы которых имеют микротрещины и часто разрушаются под действием остаточных сварочных напряжений.

При лазерной сварке вольфрама и молибдена (например деталей электровакуумных приборов) возможно использование технологических вставок, при сплавлении которых с основным металлом образуется сплав с более высокими механическими свойствами. На рис. 3-17, а видно, что при лазерной сварке в аргоне листов молибдена образовалась продольная межкристаллическая трещина. Применение в этом случае никелевой вставки позволило получить сварное соединение (рис. 3-17, б) с пределом прочности при растяжении ав = 40 кгс/мм2 и углом изгиба ср = 60°.

В настоящее время лазерная сварка металлов находится на стадии внедрения в промышленность. Предполагается, что этот метод микросварки найдет применение в приборостроении, электровакуумной промышленности и микроэлектронике в основном для сварки анодно-катодных узлов, экранов и сеток ламп, контактов микрореле, тонколистовых контактных элементов, печатных схем и др.

|