Ультра звуковая сварка пластмасс и металловОборудование для точечной и шовной сварки металлов и пластмасс

Машины для сварки металлов. Наибольшее применение УЗС металлов в настоящее время нашла при сборке полупроводниковых приборов, интегральных схем средней и большой степени интеграции [1, 11 ].

В процессе эксплуатации ультразвукового сварочного оборудования накоплен достаточно большой опыт. Современные сварочные машины проектируются с учетом требований и специфики объектов микросварки. Для питания ультразвуковых сварочных головок разрабатываются источники питания с учетом типов преобразователей, особенностей волноводных звеньев; разрабатываются системы автоматического управления процессом сварки; широко используется счетно-решающая техника и т. п. Дать полное описание машин для ультразвуковой микросварки (их известны десятки), учитывая большую насыщенность различных средств обеспечения полностью автоматизированного технологического процесса, в книге нельзя. Остановимся на некоторых, наиболее существенных, на наш взгляд, особенностях установок для ультразвуковой микросварки.

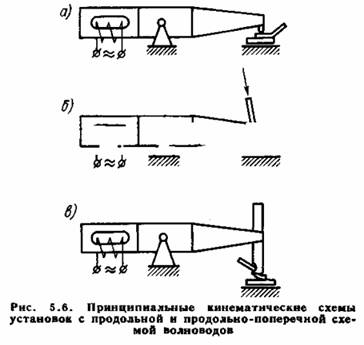

Принципиальные кинематические схемы сварочных установок приведены на рис. 5.6 (а и б — сварка посредством продольной

системы волноводов; в — сварка с использованием продольно-поперечной системы волноводов). ЧА4* Я 1 комплект сварочных установок входят, как правило, следующие основные узлы: генератор ультразвуковой — источник питания; сварочная головка с акустической системой и приводом усилия сжатия свариваемых деталей, системой управления технологическим процессом, системой наблюдения за процессом сварки — оптическим и видеоконтрольным. Генераторы для УЗ микросварки имеют частоты в диапазоне 40—180 кГц. Выходная мощность определяется назначением сварочной установки и составляет 4—40 Вт. Основные технические требования и средства управления его работой сформулированы в п. 4.3. Информация относительно средств контроля и управления процессом сварки изложена в работах [1, 11 и др.].

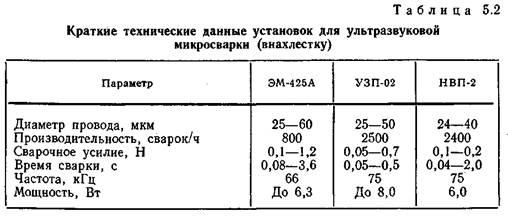

Краткие технические данные машин для ультразвуковой микросварки приведены в табл. 5.2.

Приведем некоторые технические данные и характеристики, например, сварочной машины типа УЗСА-2, предназначенной для автоматического присоединения выводов из алюминиевой проволоки диаметром 0,027—0,050 мм к элементам интегральных микросхем и полупроводниковых приборов.

Точность посадки кристалла, мм, не более 0,5

Точность расположения базовых отверстий, мм, не менее 0,1

Смещение центров контактных площадок, мм, не более 0,1

Продолжительность сварки, мс, не более 75

Время подачи интегральных микросхем, с, не более 3

Сила сжатия (Н) регулируется плавно в пределах 0,1—0,6

Номинальная частота генератора, кГц 66

Механизм подачи проволоки обеспечивает подачу в пределах 0,10—0,25 мм с допускаемым отклонением 0,03 мм и обрезку проволоки после окончания рабочего цикла сварки.

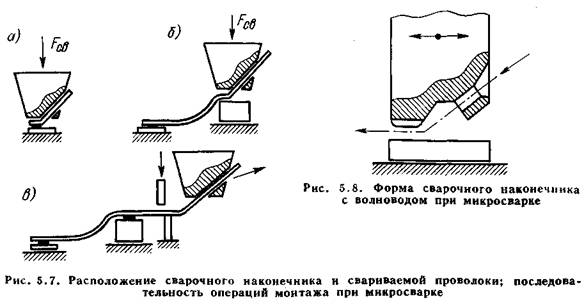

Установка обеспечивает передачу на экран видеоконтрольного устройства изображения интегральной микросхемы. Проволочный монтаж интегральных схем ультразвуком производится внахлестку. Последовательность операций монтажа, расположение сварочного наконечника и свариваемой проволоки показаны на рис. 5.7, где а — приварка проволоки к кристаллу; б — приварка проволоки к внешнему выводу прибора; в — обрезка проволоки и переход сварочной головки в новую позицию.

Одним из важнейших элементов установок для микросварки является сварочный наконечник. Его конструкция должна обеспечивать стабильную передачу энергии в зону сварки. Волновод, обеспечивающий непосредственный подвод энергии ультразвука к сварочному наконечнику, имеет специальную форму. Одна из применяемых форм сварного наконечника с волноводом приведена на рис. 5.8. Стрелками показано направление колебаний сварочного наконечника и ввод свариваемой проволоки.

Материал сварочного наконечника должен обладать максимальной износостойкостью при сварке и соответствовать требованиям, изложенным в гл. 2. Поверхность сварочного наконечника для микросварки в зоне контактирования делается, как правило, плоской с поперечной фиксирующей канавкой. Экспериментально установлено, что оптимальная глубина канавки должна составлять 0,2—0,3 от диаметра свариваемой проволоки.

Эффективность работы волноводного звена зависит от многочисленных факторов, приводящих к дестабилизации процесса передачи энергии в зону сварки, физических условий формирования сварного соединения.

Специфика процесса микросварки, исключительно высокие требования к производительности сварочных установок создают известные трудности в разработке надежных приводов контактных усилий, тем более с появлением возможности программирования.

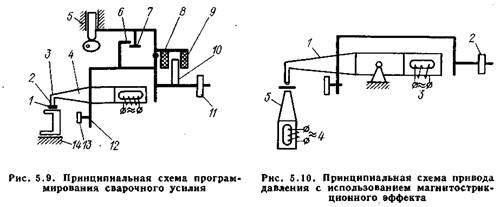

Один из возможных вариантов выполнения привода контактного давления дан в работе [1 ]. Схема устройства приведена на рис. 5.9, где 1 — свариваемые детали; 2 — волновод со сварочным наконечником; 3 — свариваемая проволока; 4 — акустическая система; 5 — эксцентрик; 6 — фиксатор положения акустической системы со стопорной шайбой 7; 8 — плата, на которой укреплен соленоид 9; 10 — сердечник соленоида; 11 — противовес; 12 — кронштейн акустической системы с грузом 13; 14 — опора, на которой размещаются свариваемые детали. Во время работы такого устройства постоянное давление на свариваемые детали обеспечивается системой грузов. Величина и программа дополнительного усилия — подачей тока на соленоид.

Анализ грузовых, пневматических, гидравлических, пружинных и других приводов показал, что они имеют недостатки, которые не могут обеспечить надлежащее быстродействие и возможность управления усилием в процессе сварки [1]. В работе показано, что для построения приводов, обеспечивающих изменение нагрузки по заданной программе, стабильность в условиях малых нагрузок, высокую чувствительность при отсутствии пар трения, целесообразно использовать магнитострикционный эффект или пьезоэффект . Принципиальная схема таких устройств приведена на рис. 5.10, где 1 — акустическая система с противовесом 2; 3 — источник питания; 4 — подмагничивающее устройство магнитострикционного преобразователя; 5 — акустическая система. Аналогичным образом устроены приводы сжатия с использованием пьезоэффекта .

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Исходя из самых общих соображений, видим, что такие устройства обладают высоким быстродействием, простотой и надежностью

работы. Время их быстродействия определяется скоростью распространения звука в материале трансформирующего звена.

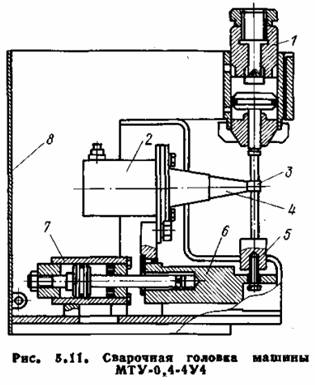

Сварочная головка машины типа МТУ-0,4-4У4 дана на рис. 5.11. Первая модель машины МТУ-0.4-ЗУ4 предназначалась только для сварки металлов. В 1972 г. она модифицирована для сварки пластмасс и металлов. Выпускается серийно на калининградском заводе Электросварка. На машине можно сваривать изделия из полистирола (магнитофонные кассеты, товары народного потребления т. п.), приваривать выводы в алюминиевых электролитических конденсаторах, в ленточных трансформаторах и т. д.; можно получать сварные соединения без предварительной подготовки поверхностей.

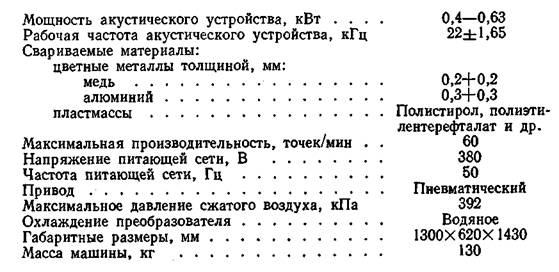

Машина предназначена для работы в следующих условиях: при высоте над уровнем моря не более 1000 м; исполнение V, категория 4 по ГОСТ 15543—70*; среда, окружающая машину, — невзрывоопасная, она не содержит токопроводящей пыли, агрессивных газов и паров, разрушающих изоляцию и металлы. Краткие технические данные машины приведены ниже:

Машина состоит из сварочной головки и источника питания— ультразвукового генератора типа УЗГ5-1,6/22, технические данные которого следующие

Напряжение питающей сети, В 380

Число фаз 3 с нулем

Частота питающей сети, Гц 50

Мощность, потребляемая из сети, кВт, не более 3,55

Коэффициент мощности, не менее 0,85

Мощность выходная, кВт 1,6+0,16

Выходное напряжение, В 220+22

Частота рабочая, кГц 22+1,65

Ток подмагничивания, А 0—25

Коэффициент полезного действия, %, не менее 45

Масса, кг, не более 235

Сварочная головка изображена на рис. 5.11.

Сварочная головка состоит из сварного корпуса, в верхней части которого закрепляется привод сжатия 1, а в нижней — пневмопривод горизонтального перемещения 6, 7. Корпус головки имеет заднюю дверцу 8 для доступа к элементам, размещенным внутри головки. Привод сжатия выполнен в виде цилиндра с поршнем, который позволяет закреплять на нем акустическое устройство при сварке пластмасс или упорный стержень при сварке металлов. В зависимости от назначения акустическое устройство включает в себя магнитострикционный преобразователь 2 и концентратор 4 (при сварке пластмасс) или магнитострикционный преобразователь, концентратор и активно резонирующий стержень 3 (при сварке металлов).

Привод горизонтального перемещения состоит из пневматического цилиндра, поршень которого соединен с платформой. Эта платформа перемещается в направляющих типа ласточкин хвост, закрепленных на корпусе сварочной головки. К платформе привода перемещения крепится опорный элемент (при сварке пластмасс) или сменные акустические устройства 5 (при сварке металлов).

Электрическое устройство машины размещается внутри шкафа управления и состоит из двух функциональных узлов:

регулятора цикла сварки. Схема регулятора выполнена на транзисторах и состоит из четырех последовательно действу^ ющих времязадающих цепей в соответствии с выдержкой времени: сжатие, сварка, проковка и пауза;

двухполупериодного выпрямителя, служащего для питания клапанов. Он обеспечивает заданную циклограмму работы машины, аналогичную принятым в машинах для контактной сварки.

Пневматическая схема машины состоит из влагоотделителя , воздушного редуктора с манометрами, двух маслораспылителей, двух электропневматических клапанов и монтируется на станине и в шкафу сварочного устройства.

В качестве источника питания машины используются генераторы типа УЗГ5-1,6 или УЗПЗ-1,6 (с 1981 г.). Клещи для УЗС — типа КТУ-0ДУ4; предназначены они для точечной сварки различных металлов и, в частности, алюминиевых предохранителей с перемычками и вкладышами силовых конденсаторов при монтаже

электросхем. С помощью клещей можно получать соединения металлов без предварительной подготовки поверхностей.

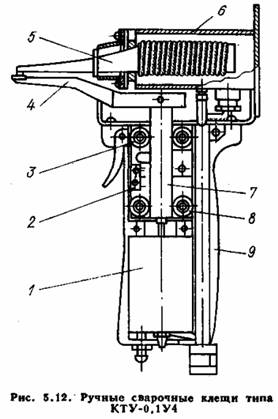

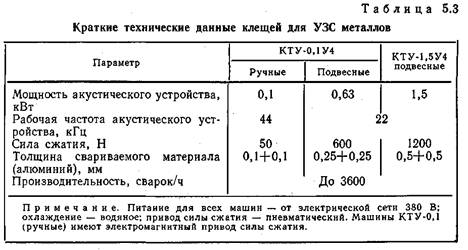

Клещи типа КТУ-0.1У4 состоят из комплекта, включающего ручные и подвесные клещи мощностью 0,1 и 0,63 кВт соответственно. Краткие технические данные их приведены в табл. 5.3.

Ручные клещи (рис. 5.12) состоят из акустического устройства 5, бака 6, ручки 9, опоры 4, направляющего устройства 8 и привода давления 1. Акустическое устройство выполнено на базе магнитострикционного преобразователя. Бак 6 имеет прямоугольную форму. К фланцу бака крепится акустическое устройство. Внутри бака циркулирует вода, охлаждающая магнитостриктор . Ручка 9 состоит из двух частей; к ней крепится бак с акустическим устройством. Внутри ручки на оси закрепляется курок 3 с плоской пружиной, которая воздействует на кнопку микропереключателя 2 и возвращает курок в первоначальное положение. Опора 4 представляет собой фигурную планку, которая крепится к рамке 7. Направляющее устройство выполнено на подшипниках качения. Планка с четырьмя подшипниками,

закрепленными на осях, крепится внутри ручки. Ползун имеет с двух сторон пазы, в которые попарно входят наружные кольца подшипников. Рамка с опорой крепится к ползуну так, что она располагается под концентратором.

Привод давления В ручных клещах электромагнитный. Электромагнит закреплен в нижней части ручки. При подаче напряжения на обмотку электромагнита его сердечник воздействует на ползун, передавая сварочное усилие на наконечник концентратора. Возврат ползуна и сердечника производится пружиной.

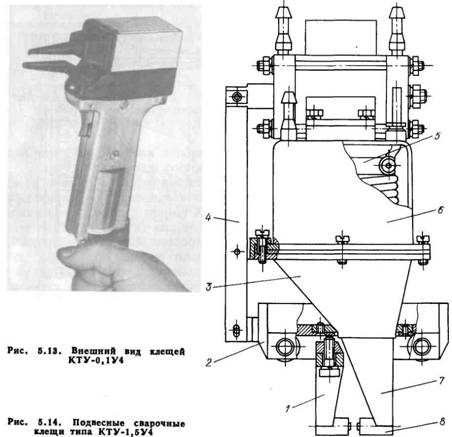

Водяные шланги и провода, подводимые к клещам, заключены в металлорукав . Внешний вид клещей приведен на рис. 5.13.

Подвесные клещи (номинал 0,63 кВт), а также клещи типа КТУ-1,5 (номинал 1,5 кВт) состоят из сварочной головки, стойки, шкафа управления, в котором размещен регулятор цикла сварки и источника питания — генератора типа УЗГ5-1,6.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Основным элементом сварочной головки является акустический узел (рис. 5.14), который состоит из резонирующего стержня

8, концентратора механических колебаний 7, бака охлаждения 6, магнитострикционного преобразователя 5 с обмоткой. Концентратор 7 — экспоненциальный, полуволновый, ножевого типа. В его нулевой плоскости, где амплитуда колебательного смещения равна нулю, расположен прилив 3, к которому приварен фланец, служащий для крепления бака охлаждения. Фланец имеет приливы, которые охватывает каретка 2 с четырьмя парами роликов. Каретка служит для передачи давления от поршня привода давления посредством рычага 4. Усилие сжатия свариваемым деталям передается через опорное звено 1.

Управление работой клещей осуществляется типовой электрической схемой. Блок формирования воздуха и пневматическая схема аналогичны использованным в машине типа МТУ-0,4-ЗУ4.

Специальные машины разрабатываются для решения конкретных задач. Число их типов уже в настоящее время достаточно велико. Дать описание (даже краткое) практически невозможно, так как в зависимости от конструкции свариваемого изделия и заданной циклограммы процесса сварки машины имеют соответствующие кинематические схемы, аппаратуру управления и исполнительное устройство. В настоящее время можно дать только общую их классификацию.

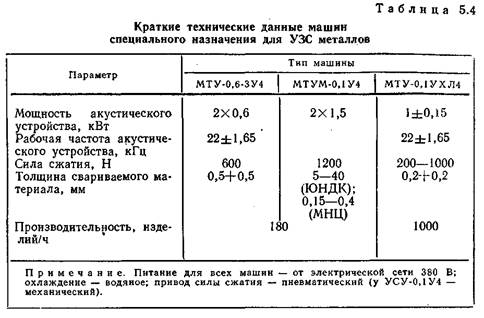

В качестве примера специализированной машины можно привести общую характеристику машины типа МТУ-0,6-ЗУ4. Она предназначена для одновременной приварки плавкого элемента из перфорированной алюминиевой фольги к толстостенным контактным ножам новой серии электрических предохранителей. Основные технические данные машины приведены в табл. 5.4.

Машина состоит из следующих основных узлов: корпуса; поворотного стола с приспособлениями для размещения, закрепления свариваемых деталей и подачи их в зону сварки; сварочного устройства с приводом давления и перемещения; электрической схемы управления, обеспечивающей автоматический цикл работы; источников питания.

Автоматический режим работы машины происходит к следующей последовательности: опускается устройство для зажима изделий (зажим детали); из стола выводится фиксатор; стол поворачивается и фиксируется; деталь подается в зону сварки и поднимается устройство для зажима (загрузка детали); включение привода давления и источников питания; сварка; отключение источников питания и привода давления; включение шага сварки и его реверс в исходное положение.

Машина типа МТУМ-0ДУ4 предназначена для точечной сварки магнитов из сплава ЮНДК с держателями из сплава МНЦ толщиной 0,15—0,40 мм при изготовлении реле различных типов. Краткие технические данные ее приведены в табл. 5.4.

Машина состоит из корпуса, двух акустических систем, направляющего устройства, привода давления для перемещения акустических систем, устройства для размещения свариваемого изделия, пневматического и электрического устройства с источником питания — генератором типа УЗГ5-1,6/22.

Акустические системы выполнены по продольно-поперечной схеме волноводов по варианту ранее разработанной машины для точечной УЗС металлов типа МТУ-1,5. Резонирующие стержни расположены горизонтально, симметрично относительно свариваемых деталей и обеспечивают двусторонний ввод энергии в зону сварки. Коммутирующее устройство обеспечивает возможность подачи энергии на акустические системы последовательно, от одного источника питания. Акустические системы размещены в направляющих, связаны с приводом давления, который обеспечивает передачу этого давления свариваемым деталям.

Устройство для закрепления свариваемых деталей представляет собой гнездо с прижимными планками и толкателем, размещенными на каретке. В зоне разгрузки-загрузки толкатель отодвигает прижимную планку, что позволяет заложить свариваемые детали в гнездо. В позиции сварка изделие обжимается этими планками.

Цикл сварки предусматривает автоматическую работу машины. После закладки свариваемого изделия оно обжимается и подается в зону сварки. После сварки уже сваренное изделие возвращается в зону разгрузки. Выполнение этого цикла обеспечивает электрическая схема с системой исполнительных элементов. Блок формирования пневмосистемы аналогичен использованным в машинах типа МТУ-0,4-ЗУ4; источник питания — генератор типа УЗГ5-1,б.

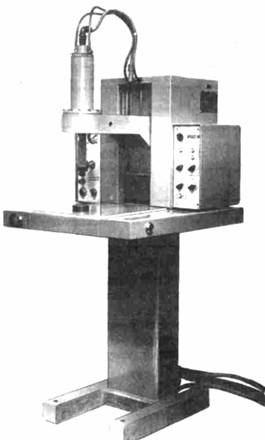

Ультразвуковая сварочная машина типа МТУ-0ДУХЛ4 предназначена для точечной сварки никелевых токоподводов с медными шинами электронагревателей. Толщина свариваемых металлов 0,1—0,2 мм.

Краткие технические данные ее приведены ниже:

Мощность акустического устройства, кВт 1,0±0,15

Рабочая частота акустического устройства, кГц 22±1,65

Сварочное усилие, Н 200—1000

Потребляемая электрическая мощность, кВт . .5,0

Номинальное напряжение сети, В 380±10

Охлаждение преобразователя Водяное

Привод давления Пружинно-пневматический

Габаритные размеры сварочной машины, мм . . 842X545X1390

Масса сварочной машины без генератора, кг . .260

Машина состоит из сварочного устройства и источника питания— ультразвукового генератора типа УЗГ-1,6/22.

Сварочное устройство включает станину, устройство — акустическое, привод сжатия — пневматический, охлаждение — водяное и устройство — электрическое.

Акустическое устройство, выполненное по продольно-поперечной системе волноводов с приводом давления, размещено с приводом сжатия в центральной части станины и представляет собс;А единую замкнутую силовую систему. Свариваемое изделие перед сваркой размещается в специальной кассете с направляющими для перемещения изделий.

Электрическое устройство состоит из регулятора цикла сварки (РЦС) и элементов, обеспечивающих включение, выключение, сигнализацию и защиту сварочного устройства. РЦС обеспечивает автоматическое управление машиной по следующему циклу: опускание упорного стержня, включение и выключение ультразвука, дополнительное сжатие и выдержку изделия под давлением без ультразвука и подъем упорного стержня.

Блоки формирования воздуха, пневмопривод , водяное охлаждение, работа РЦС в основном аналогичны соответствующим устройствам сварочной машины типа МТУ-166-ЗУХЛ4.

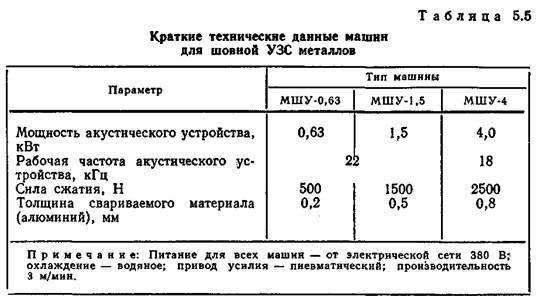

Машины для шовной УЗС металлов могут в настоящее время рассматриваться как специальные, хотя со временем (по мере увеличения объемов внедрения) должны перейти в класс универсальных. Во ВНИИЭСО разработаны три типоразмера машин для УЗС металлов (табл. 5.5).

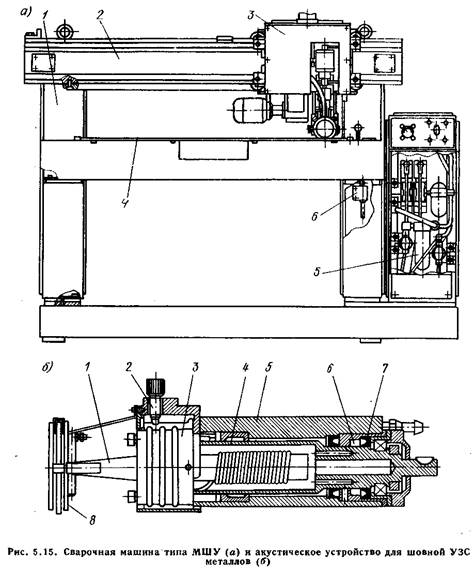

Машина типа МШУ-0,63 (рис. 5.15, а) предназначена для шовной ультразвуковой сварки. На машине можно сваривать фольгу цветных металлов (медь, никель, алюминий, ниобий, титан и др.), а также фольгу ряда сталей. Машина состоит из сварочного устройства, аппаратуры управления и источника питания — генератора типа УЗГ-1,6.

Сварочное устройство состоит из станины /, направляющей 2, каретки 3, магнитного стола 4, пневматического устройства 5 и системы охлаждения 6 (рис. 5.15, а). Каретка выполнена в виде

скобы, охватывающей направляющую и перемещающейся по последней на роликах. На каретке размещены привод перемещения, акустическое устройство и привод сварочного усилия.

Привод перемещения обеспечивает вращательно-поступательное движение колебательной системы акустического устройства. Вращательное движение осуществляется от электродвигателя через редуктор, посредством шестерни-рейки преобразуется в поступательное движение каретки. С помощью шестерни, находящейся в зацеплении с той же рейкой, через цепную и зубчатую передачу поступательное движение каретки преобразуется во вращательное движение колебательной системы. Изменение

скорости перемещения — ступенчатое и осуществляется путем сменных пар шестерен, расположенных под крышкой редуктора с лицевой стороны каретки.

Сварочное усилие создается с помощью пружины, расположенной на штоке пневмопривода , шарнирно закрепленного на кронштейне. Регулировка сварочного усилия обеспечивается вращением стакана.

Акустическое устройство (рис. 5.15, б) состоит из колебательной системы 1, которая закреплена в шпинделе 4, размещенном в корпусе 5. Подвод электроэнергии к колебательной системе осуществляется с помощью щеток 2 и токосъемника 3. Проточная вода для охлаждения колебательной системы поступает и отводится через каналы во втулке 6, зона контакта которой со шпинделем ограничена двумя манжетами 7. Сварочный ролик помещен в звукопоглощающий экран 8. Экран дополнительно служит для рассеивания по поверхности ролика охлаждающего воздуха.

В магнитном столе размещено устройство для закрепления свариваемых материалов. Свариваемые материалы помещаются между прижимными планками, закрепленными на штангах, и электромагнитами. Подвод планок к магнитам осуществляется с помощью рукоятки.

Подъем и опускание акустического устройства осуществляется при подаче сжатого воздуха в соответствующие камеры пневмо-цилиндра . Пневматическая схема в принципе не отличается от использованной в машине типа МТУ-0.4-ЗУ4. Опускание акустического устройства происходит при подаче сжатого воздуха в обе камеры цилиндра за счет усилия, величина которого определяется площадью штока. В момент соприкосновения сварочного ролика с опорой воздух из нижней камеры выбрасывается и пневмопривод развивает полное усилие. При подъеме акустического устройства

Рис. 5.16. Внешний вид машины для УЗС пластмасс типа МТУ-1.5-ЗУХЛ4 воздух подается только в нижнюю камеру. Плавность хода акустического -устройства обеспечивается воздушными дросселями. Шум устраняется глушителями. В системе охлаждения установлено гидравлическое реле, которое блокирует пуск рабочего цикла машины при расходе воды ниже необходимого.

Электрическое устройство машины состоит из источника питания, электродвигателя, электромагнитов и аппаратуры управления. Аппаратура смонтирована в шкафу управления. Она обеспечивает работу машины в автоматическом и наладочном режимах. Подключение сварочного устройства к шкафу управления и источнику питания осуществляется в соответствии с электрической схемой. Работа машины в автоматическом режиме происходит в следующей последовательности. Включением автоматического выключателя, установленного в шкафу управления, и кнопки на пульте сварочного устройства подается напряжение на машину. При этом на пульте загораются лампочки установка включена, вода, а после прогрева источника питания — лампочка генератор включен. Свариваемые материалы закрепляются на магнитном столе. Элементы автоматики обеспечивают опускание акустического устройства, вращение и питание его, включение привода перемещения каретки. Сварочный, цикл прекращается при срабатывании бесконтактных выключателей. При этом выключается электродвигатель и источник питания. Акустическое устройство и прижимные планки поднимаются, включается реверс электродвигателя. Когда каретка приблизится к исходному положению, включается динамическое торможение двигателя.

При работе в наладочном режиме с помощью соответствующих переключателей, расположенных на пульте управления, можно осуществлять подъем и опускание акустического устройства, перемещение и остановку каретки, включение и отключение источника питания и электромагнитов. Аварийное отключение машины осуществляется с помощью кнопки, установленной на пульте управления.

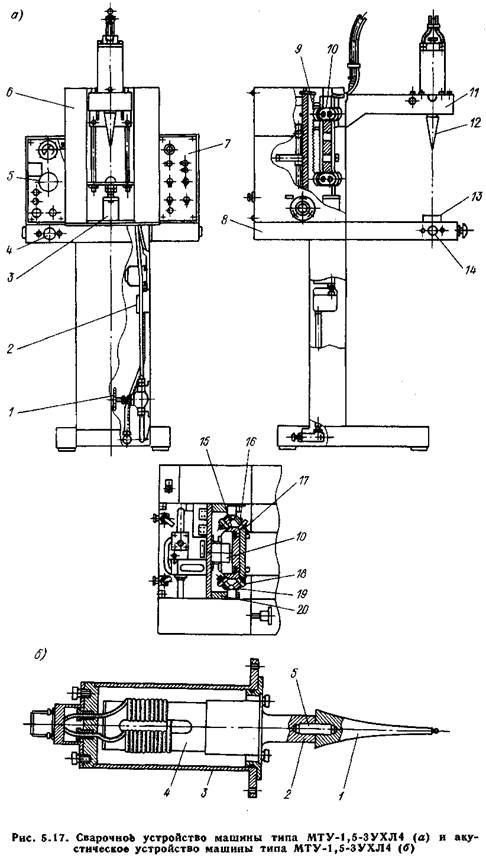

Машины для сварки пластмасс. Машина типа МТУ-1,5-ЗУ4 предназначена для точечной ультразвуковой сварки пластмасс. С ее помощью можно сваривать изделия из термопластичных материалов. Машина комплектуется источником питания — ультразвуковым генератором типа УЗГ5-1,6/22 или УЗГ13-1,6/22 (рис. 5.16). Краткие технические данные приведены ниже:

Мощность акустического устройства, кВт 1,5зо

Рабочая частота акустического устройства, кГц. . . 22±1,65 Максимальная производительность при сварке поли этилена марки П-2010В толщиной 0,1 мм, сварок/мин,

не менее 80

Время плавного регулирования выдержек, с:

Сжатие 0,15—1,0

сварка:

I диапазон 0,1—1,5

II диапазон 1,5—4,5

проковка 0,4—4,0

пауза 0,1—2,0

Потребляемая из сети электрическая мощность, кВ-А 4,5

Номинальное напряжение питающей сети, В 380 ± 5 %

Привод усилия сжатия Пневматический

Пределы регулирования сварочного усилия, Н 78,4—382

Пределы регулирования проковочного усилия, Н 187—784

Габаритные размеры сварочного устройства, мм 770X626X1500

Сварочная машина состоит из корпуса и акустического, пневматического, гидравлического и электрического устройств.

Корпус (поз. 8, рис. 5.17, а) является основной несущей конструкцией, на которой закрепляются все узлы и системы сварочного устройства. На П-образном кронштейне закрепляется корпус пневматического цилиндра 10, шток которого соединяется с подвижным ползуном 15, который перемещается в направляющем устройстве на подшипниках качения.

Направляющее устройство состоит из двух стальных планок: неподвижной 16 и регулируемой 19, закрепленных на кронштейне 20. В этих планках закреплены восемь пальцев 17, на которых установлены ролики 18. Четыре передних пальца — эксцентриковые, что позволяет регулировать положение четырех передних роликов относительно ползуна 15. Величина хода ползуна ограничена регулируемым упором 3. К ползуну 15 винтами крепится горизонтальный кронштейн 11 с акустическим устройством 12. Продольные пазы на ползуне 15 позволяют плавно регулировать по высоте установку кронштейна 11. Для компенсации массы подвижных частей предусмотрены две пружины 9.

На верхней плите корпуса 8 закреплена опора 13, на которой устанавливают детали, подлежащие сварке. П-образный кронштейн 20 с закрепленными на нем элементами закрывается кожухом 6 со съемной задней стенкой для доступа к элементам пневматического 5 и электрического 7 устройств. Вентиль 1 и гидрореле 2 обеспечивают работу гидравлического устройства (14 — кнопка блокировки включения машины).

Акустическое устройство (рис. 5.17, б) состоит из двухступенчатого концентратора 2 со съемной второй ступенью 1, магнито-стрикционного преобразователя 4 с обмоткой и бачка водяного охлаждения 3 с входным и выходным ниппелями. Магнитострик-ционный преобразователь охлаждается водой, подаваемой из бачка охлаждения. Вторая ступень концентратора 1 соединяется с первой ступенью при помощи шпильки 5.

Крепление акустического устройства обеспечивает возможность его поворота вокруг вертикальной оси для установки в положение, удобное для сварки. На фланце бачка ввернуты установочные винты, которые позволяют обеспечить параллельность плоскостей рабочего торца концентратора акустического устройства и опоры. Устройство сжатия — пневматическое.

Сжатый воздух из сети подводится через входной ниппель к вентилю и фильтру-влагоотделителю . От фильтра-влагоотдели-теля сжатый воздух поступает по двум параллельным ветвям: 1) на управление двумя электропневматическими клапанами типа КЭЦ-15; 2) на вход редукционного пневмоклапана с манометром.

Редуцированный воздух через маслораспылитель поступает на вход электропневматических клапанов. От электропневматических клапанов воздух поступает через пневмодроссели с обратными клапанами к полостям пневмоцилиндра . При обесточенных обмотках электропневматических клапанов, сжатый воздух поступает в нижнюю полость пневмоцилиндра . При этом ползун с акустическим устройством поднимается вверх. Верхняя полость пневмоцилиндра при этом сообщается с атмосферой.

При включении машины на сварку срабатывает электропневматический клапан, соединенный с верхней камерой пневмоцилиндра . На поршень одновременно действует сжатый воздух из верхней и нижней камер. Ползун с верхним кронштейном и акустическим устройством опускается вниз и сжимает свариваемые изделия с усилием, определяемым разностью площадей поршня со стороны верхней и нижней полостей пневмоцилиндра (эта разность равна площади сечения штока) и давлением сжатого воздуха.

По окончании времени сварка включается электропневматический клапан, соединенный с нижней камерой пневмоцилиндра . При этом нижняя полость соединяется с атмосферой. По окончании времени проковка одновременно выключаются оба клапана. При этом верхняя полость пневмоцилиндра сообщается с атмосферой, а в нижнюю полость поступает сжатый воздух от

редукционного пневмоклапана . Плавная безударная работа пневмопривода достигается вращением маховичков пневмодросселей , регулирующих скорость подачи воздуха в верхнюю и нижнюю полости цилиндра. Для уменьшения шума выхлопа сжатого воздуха, выходящего из цилиндра, установлены два глушителя.

Система охлаждения обеспечивает протекание охлаждающей воды через бачок акустического устройства. Из акустического устройства вода через гидравлическое струйное реле поступает в сливную коробку, которая соединяется с канализационной системой. Гидравлическое струйное реле обеспечивает контроль протекания воды в системе охлаждения.

Электрическое устройство включает в себя регулятор цикла сварки РЦС и элементы, обеспечивающие включение, выключение, сигнализацию и защиту сварочного устройства. Регулятор цикла сварки предназначен для регулирования времени и управления последовательностью действий машины. Он обеспечивает автоматическое управление машиной по следующему циклу: опускание акустического устройства; включение и выключение высокочастотного напряжения; дололнительное сжатие и выдержку изделия под давлением без воздействия механических колебаний; подъем акустического устройства.

Конструктивно регулятор выполнен в виде отдельного прибора, закрепленного на сварочном устройстве при помощи четырех винтов. На задней стенке регулятора установлены штепсельный разъем и предохранитель. На передней панели расположены ручки управления сжатие, сварка, проковка, пауза, которые позволяют плавно изменять выдержки времени. Есть тумблеры для переключения диапазонов выдержки времени сварка и переключения работы регулятора в автоматическом и одиночном режимах. Включение регулятора осуществляется одновременно с включением сварочного устройства.

Рабочий цикл машины и управляющего ею регулятора начинается с момента замыкания кнопок, имеющихся на сварочном устройстве. Питание регулятора осуществляется через его силовой трансформатор от сети переменного тока напряжением 220 В.

С 1980 г. машина типа МТУ-1,5-ЗУ4 серийно выпускается калининградским заводом Электросварка.

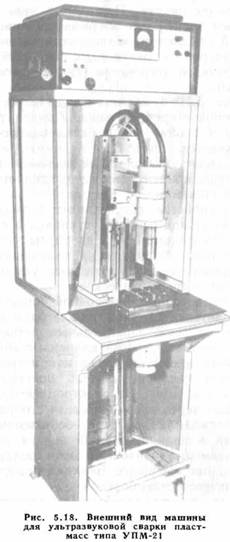

В МВТУ им. Н. Э. Баумана разработана универсальная машина типа УПМ-21 (рис. 5.18), которая предназначена для точечной сварки пластмасс. Краткие технические данные приведены ниже:

Мощность акустического устройства, кВт 0,6—1,5

Рабочая частота акустического устройства, кГц .... 22 ± 1,65

Максимальная производительность, сварок/мин, не менее 80

Время плавного регулирования выдержек сварки, с . . 0,5—2,0

Потребляемая из сети электрическая мощность, кВ-А 2,0—5,5

Номинальное напряжение питающей сети, В 380+5 %

Привод усилия Механический

Пределы регулирования сварочного усилия, Н . . . . 50—500

Габаритные размеры, мм 530X740X1300

Машина состоит из сварочного устройства и источника питания— генератора типа УЗГ5-1,6/22. Конструкция сварочного устройства предельно проста.

На станине закреплен кронштейн. По направляющим кронштейна может перемещаться платформа, к которой крепится двух-полуволновая акустическая система. Привод сжатия свариваемых деталей — ножной, осуществляется нажатием на педаль. Педаль и платформа связаны тягами. Для возвращения акустического устройства в верхнее положение служат пружина и противовес. Свариваемые детали размещаются на рабочем столе. При опускании рабочего стола-опоры происходит сжатие пружины в стакане. Первоначальное давление пружины регулируется установочным винтом. Ультразвук включается при заданной деформации пружины с помощью микровыключателя и штифта, установленного на рабочем столе. Вода для охлаждения магнитострикционного преобразователя подводится через штуцер. Выводы микропереключателя и обмотки преобразователя расположены на клеммной коробке, закрытой защитным кожухом.

Электрическая часть сварочной установки УПМ-21 включает в себя блок контроля резонанса и коммутирующие элементы. Коммутирующие элементы обеспечивают включение и выключение ультразвуковых колебаний в ручном режиме с помощью кнопки, установленной на генераторе, и в автоматическом режиме с помощью концевого выключателя, установленного под рабочим столом машины. С помощью этих элементов замыкается цепь пускателя, включающего высоковольтный трансформатор в ультразвуковом генераторе.

В качестве источника питания могут быть использованы ультразвуковые генераторы мощностью 0,6—1,5 кВт, предназначенные для работы с магнитострикционными преобразователями. Машина выпускается МВТУ имени Н. Э. Баумана мелкими партиями по запросам предприятий.

|