Ультра звуковая сварка пластмасс и металловЗакономерности выделения энергии в зоне сварки в зависимости от свойств свариваемых материалов

Энергия является решающим фактором образования сварного соединения. Ее знание является основным, базовым условием наших представлений о процессе сварки.

Определение энергии, выделяющейся в зоне сварки, относится к наиболее трудным, проблемным вопросам современной технологии УЗС. Исследователи, на наш взгляд, именно из-за очевидных трудностей ее определения, отсутствия надежных отработанных методик, аппаратуры по существу вынуждены были обходить

этот вопрос. Об издержках такого подхода свидетельствует отсутствие научно обоснованных методов определения важнейших составляющих процесса и технологических режимов сварки.

передающем энергию в зону сварки. Энергию можно определить по резонансным характеристикам системы, коэффициентам внешнего и внутреннего трения; методом резонансных кривых, по круговым диаграммам. передающем энергию в зону сварки. Энергию можно определить по резонансным характеристикам системы, коэффициентам внешнего и внутреннего трения; методом резонансных кривых, по круговым диаграммам.

можно воспользоваться способом можно воспользоваться способом

Ганемана — Гехта при использовании колебательных систем с продольными и продольно-поперечными системами волноводов, со стержнями и дисками.

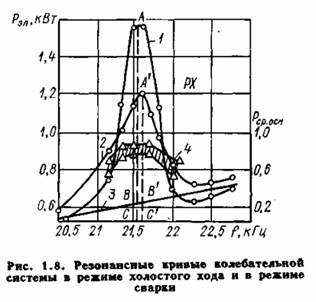

Сущность классического способа заключается в том, что частотная зависимость энергии, потребляемой колебательной системой в режиме излучения в воздух и в воду, различна. В нашем варианте рассматривается колебательная система (преобразователь, концентратор и, например, резонирующий стержень) в режиме холостого хода, когда сварочные наконечники разомкнуты, и в режиме сварки, когда между сварочными наконечниками расположены свариваемые детали, сжатые контактным, сварочным

давлением.

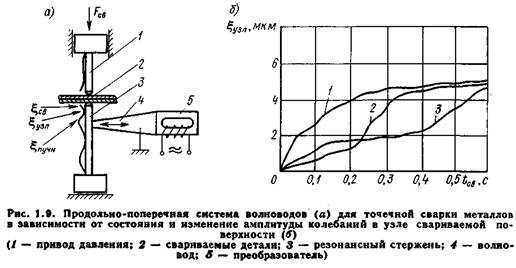

Проведем кривую 3, соединяющую ниспадающие ветви кривых 1 и 2. Тогда можем написать, что электромеханический КПД системы равен Проведем кривую 3, соединяющую ниспадающие ветви кривых 1 и 2. Тогда можем написать, что электромеханический КПД системы равен

Для определения мощности, выделяющейся в зоне сварки, т. е. акустико-механического КПД системы, воспользуемся резонансной характеристикой, полученной в режиме холостого хода XX. Эта кривая соответствует свободным колебаниям сварочного наконечника, режиму стоячей волны в диске (стержне) при сопротивлении нагрузки, равной нулю (разомкнутые сварочные наконечники). Этот режим нами принят аналогом режима излучения, например магнитострикционного преобразователя в воздух. Считаем, что излучения энергии в воздух нет, что и соответствует действительности, поскольку на границе раздела сталь — воздух существует полное внутреннее отражение. Отрезок А В показывает электрическую мощность, определенную внутренними потерями в системе.

Таким образом, акустико-механический КПД системы равен

а полный электроакустический КПД системы

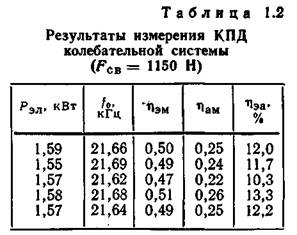

Результаты измерения типовой колебательной системы с продольно-поперечной системой волноводов приведены в табл. 1.2. Среднее арифметическое этих значений — 11,9; среднее квадратичное— 1,16; коэффициент вариаций — 9,8. И полагая, что при большом числе измерений ошибки распределены по нормальному закону, доверительная вероятность метода при доверительных интервалах 1,16; 2,32; 3,48 соответственно составит: 0,68; 0,59 и 0,99.

С использованием коэффициента Стьюдента для расчета доверительной вероятности и с учетом ограниченного числа наблюдений при доверительном интервале 2,32 доверительная вероятность равна 0,99.

, Относительная , Относительная

прочность сводных соединений при этом показана кривыми 4.

посредством измерения коэффициента бегущей волны в стержне, передающем энергию в зону сварки. посредством измерения коэффициента бегущей волны в стержне, передающем энергию в зону сварки.

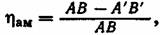

Продольно-поперечная система волноводов приведена на рис. 1.9, а.

фазы волны нет. Коэффициент бегущей волны равен: фазы волны нет. Коэффициент бегущей волны равен:

равном нулю, наблюдается режим стоячей равном нулю, наблюдается режим стоячей

равны нулю. равны нулю.

С увеличением контактного давления наряду со стоячей волной образуется бегущая волна, которая обусловлена поглощением энергии в зоне сварки. Пользуясь эквивалентными величинами, можно написать, что энергия, выделяющаяся в зоне сварки (в 1 с), равна

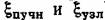

— амплитуда колебательного смещения сварочного наконечника. — амплитуда колебательного смещения сварочного наконечника.

Сопротивление нагрузки зависит от формы и характера контактирования сварочного наконечника с деталью и деталей между

собой, температуры в зоне контакта, физико-механических свойств металлов и других факторов.

растет и их механическая прочность. растет и их механическая прочность.

. Так как . Так как

— удельное волновое сопротивление материала стержня. С учетом последнего выражения, энергия, выделяющаяся в зоне сварки, равна — удельное волновое сопротивление материала стержня. С учетом последнего выражения, энергия, выделяющаяся в зоне сварки, равна

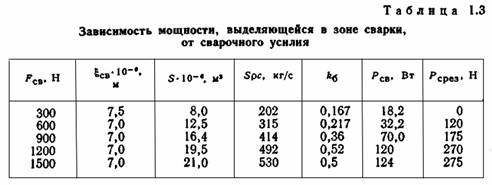

. Измеренные и расчетные данные для определения мощности выделяющейся в зоне сварки при различных сварочных усилиях, приведены в табл. 1.3. . Измеренные и расчетные данные для определения мощности выделяющейся в зоне сварки при различных сварочных усилиях, приведены в табл. 1.3.

Этот метод, как уже было сказано, позволяет получить наиболее полную информацию относительно поглощения энергии в зоне сварки в зависимости от изменения тех или иных условий в процессе образования неразъемного соединения металлов.

является исключительно чувствительной величиной, позволяющей дифференцировать перенос энергии в зависимости от состояния пленок, наклепа и тому подобных явлений. является исключительно чувствительной величиной, позволяющей дифференцировать перенос энергии в зависимости от состояния пленок, наклепа и тому подобных явлений.

нарастает нарастает

не дает. не дает.

) может быть эффективно использован для контроля образования сварного соединения при УЗС. ) может быть эффективно использован для контроля образования сварного соединения при УЗС.

, полученный при этом методе измерений, составил около 10 %. , полученный при этом методе измерений, составил около 10 %.

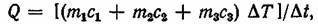

3. Для определения энергии, выделяющейся в зоне сварки, был использован калориметрический метод. Нами был разработан калориметр, который был использован для выявления энергетических характеристик колебательных систем и свариваемых материалов. Его внутренние размеры позволяли вмещать торцевые оконечности волноводов для сварки пластмасс и металлов. Верхняя плоскость для уменьшения потерь закрывалась крышками. Формула для расчета теплоты в общем виде имеет вид

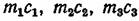

— масса и теплоемкость воды в калориметре, свариваемых деталей и сварочных наконечников. — масса и теплоемкость воды в калориметре, свариваемых деталей и сварочных наконечников.

пренебрегаем, так как их суммарная доля в тепловом балансе составляет не более 5 %. пренебрегаем, так как их суммарная доля в тепловом балансе составляет не более 5 %.

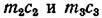

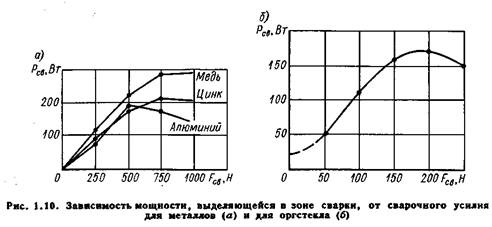

Результаты измерений сведены в табл. 1.4 и показаны на рис. 1.10, а и б.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

, дифференцирование мощности при , дифференцирование мощности при

минимальных нагрузках системы в режиме XX свидетельствуют, что этот метод достаточно надежен.

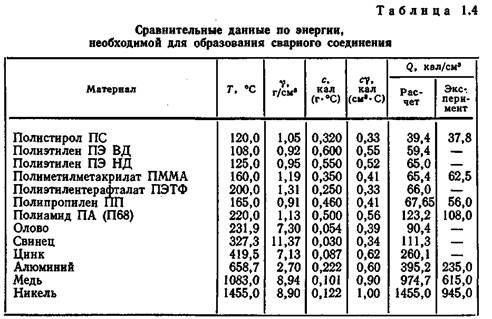

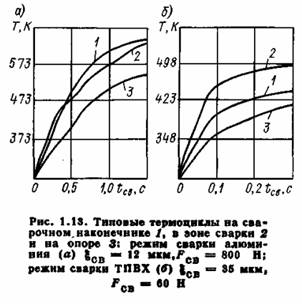

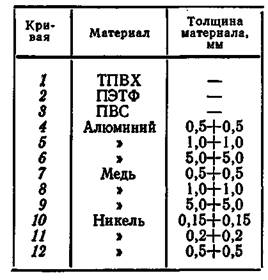

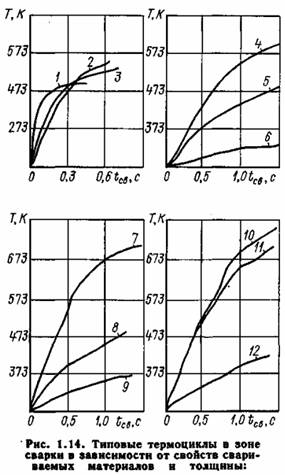

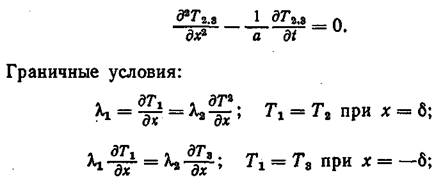

4. Проведены измерения температурных полей ряда металлов и пластмасс (рис. 1.11).

— дифференцируемый объем свариваемого материала). Для определения нагрева сварочного волновода термопара зачеканивалась в его тело на расстоянии 5 мм от поверхности раздела со свариваемыми деталями. Промежуточные значения температур интерполировались. — дифференцируемый объем свариваемого материала). Для определения нагрева сварочного волновода термопара зачеканивалась в его тело на расстоянии 5 мм от поверхности раздела со свариваемыми деталями. Промежуточные значения температур интерполировались.

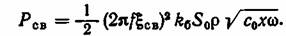

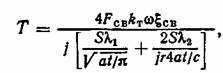

Энергия ультразвука, излучаемая сварочным наконечником, равна

где

— площадь ввода энергии ультразвука. — площадь ввода энергии ультразвука.

Расчет секундного количества теплоты проводился по уравнению вида

I

— изменение температуры на заданном участке поля. — изменение температуры на заданном участке поля.

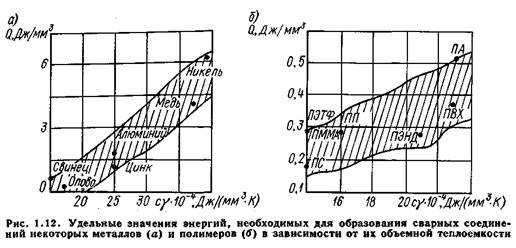

Результаты расчета энергии тепловыделения в зоне сварки показали, что для полистирола она равна примерно 0,2 Дж/мм3, для сварки алюминия — 1,6 Дж/мм3, для сварки меди — 4 Дж/мм3. Для контроля используем данные, приведенные в табл. 1.4. Действующий объем при сварке меди толщиной 0,2 + + 0,2 мм примерно равен 6 мм3, удельные затраты энергии составляют 24 Дж/мм3.

Таким образом, разнородные методы определения энергии, выделяющейся в зоне сварки, дают вполне удовлетворительные результаты, позволяющие дифференцировать энергетику процесса в зависимости от теплофизических, акустических и механических свойств свариваемых материалов, выходных характеристик источника ультразвука и параметров режима сварки. Доказано, что рассматриваемые нами методы могут быть использованы в исследованиях энергетики процесса УЗС пластмасс и металлов,

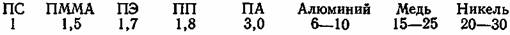

Проведенные измерения энергии, выделяющейся в зоне сварки, позволили установить, что энергия, необходимая для УЗС, в

— для сварки полимеров. — для сварки полимеров.

Удельные значения энергий, рассчитанные по уравнениям для ряда материалов, приведены на рис. 1.12, а и б.

ряд имеет вид: если энергоемкость чистого ряд имеет вид: если энергоемкость чистого

полистирола принять за 1, то относительная энергоемкость сварочного процесса составит:

При изменении условий сварки, например геометрических форм свариваемых материалов, их свойств и т. п., приведенные соотношения должны, разумеется, претерпеть изменения.

Таким образом, работы позволили однозначно показать практическую целесообразность определения энергии, выделяющейся в зоне сварки по температурному полю, прямым калориметриро-ванием , методом резонансных кривых, с помощью коэффициента бегущей волны в резонирующих элементах и коэффициентов внутреннего и внешнего трения. Установленные значения энергии, необходимые для образования сварных соединений различных материалов, позволяют провести анализ тепловыделения в зоне сварки. Результаты исследований термических циклов при УЗС приведен также в многочисленных работах [1, 2, 12 и др. Выявлены основные закономерности изменения температуры в процессе сварки. Дифференцировано ее изменение в зависимости от свойств свариваемых материалов, параметров режима сварки и т. п.

— коэффициент температуропроводности , теплопроводности, теплоемкости; S и r — площадь и радиус источника теплоты — сварочного наконечника. — коэффициент температуропроводности , теплопроводности, теплоемкости; S и r — площадь и радиус источника теплоты — сварочного наконечника.

Нами проведены измерения термоциклов и разработана методика измерений. Использовались хромель — копелевые термопары (ТП) диаметром 0,2 мм. Заделка ТП осуществлялась за-чеканкой . Естественная ТП: медь толщиной 0,2 мм и константан толщиной 0,65 мм. Калибрование ТП производили на шлейфовом осциллографе. Одновременно велась запись амплитуды колебаний сварочного наконечника от УБВ-2 на самописец типа Н-110. Время записи термического цикла соответствовало, как правило, реальным циклам сварки, обеспечивающим максимальную механическую прочность сварных соединений. В качестве источников ультразвука использовались преобразователи мощностью 1,5 и 4,0 кВт с продольно-поперечной системой волноводов. Рассчитанная по этому выражению зависимость, не совпадает с экспериментальной кривой, приведенной в работе [121.

Таким образом, гипотеза о постоянном источнике теплоты при УЗС экспериментом не подтвердилась.

Нами термические циклы зарегистрированы при сварке однородных разнотолщинных материалов на поверхности, в теле сварочного наконечника, в зоне сварки, на опоре. Записи ТЦ проводились преимущественно в двух режимах:

постоянном для всех сочетаемых пар — для сравнения энергетики процессов сварки материалов, обладающих различными теплофизическими свойствами;

режиме, обеспечивающем получение сварных соединений с номинальной механической прочностью, т. е. реальном.

Установлено следующее. Температура, возникающая в результате достаточно интенсивных процессов внешнего трения на сварочном наконечнике, как правило, выше температур в зоне сварки, и тем более на опоре (рис. 1.13, а). При сварке полимеров, особенно мягких (ПВХ, ПЭ й др.) с достаточно большим коэффициентом потерь максимум температуры перемещается в центр зоны сварки (рис. 1.13, б). Таким образом, термические циклы отражают механизм передачи энергии от источника ультразвука при изменении свойств свариваемых материалов в силу изменения волнового сопротивления и сопротивления нагрузки

в целом (рис. 1.14, а). Полученные экспериментальные данные подтверждают изложенную выше физическую модель сварки и механизм отбора энергии. Анализ термоциклов в зависимости от толщины свариваемых материалов показал, что с увеличением толщины свариваемых материалов температура в зоне сварки резко снижается. Закономерность явления подтверждена при сварке алюминия, меди, никеля в диапазоне толщин 0,5—5 мм. Это явление можно объяснить следующим.

С увеличением толщины свариваемых материалов колебательные смещения и напряжения, возникающие непосредственно в зоне их контактирования , существенно снижаются в силу значительных потерь на внутреннее трение и неспособности материала передать исходную волну колебательного смещения. В результате мощность процессов внешнего трения как основного источника падает. Можно сделать вывод, что чем хуже упругие свойства свариваемых материалов и больше коэффициент потерь на внутреннее трение, тем сильнее

сказывается его толщина. Зная приближенные значения температур, при которых возможно образование сварного соединения того или иного материала, и сравнивая их с полученными термоциклами , можно судить о возможности образования сварного соединения с заданной прочностью. Таким образом, термоцикл может служить индикатором реальности процесса УЗС.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

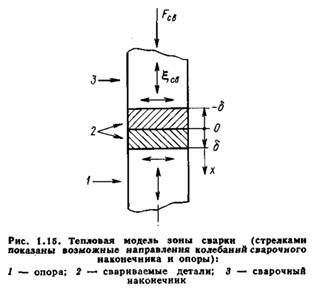

Учитывая, что реальные термические циклы при любых условиях установившегося процесса УЗС всегда имели хорошо выраженную тенденцию на спад температуры, нами была высказана гипотеза о переменном источнике теплоты, интенсивность которого убывает в процессе сварки. Разработанная физическая модель зоны сварки позволяет построить тепловую модель, в которой предполагается наличие теплового источника, убывающего в процессе образования сварного соединения. Принципиальная схема тепловыделения приведена на рис. 1.15.

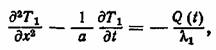

— толщина свариваемого материала; S — площадь ввода энергии). Тогда уравнение теплопроводности для зоны сварки будет иметь вид — толщина свариваемого материала; S — площадь ввода энергии). Тогда уравнение теплопроводности для зоны сварки будет иметь вид

— теплопроводность свариваемых материалов. — теплопроводность свариваемых материалов.

Уравнения теплопроводности для волновода или опоры будут иметь вид

Начальные условия Т (х ; 0) = 0. Приведенные уравнения теплопроводности при заданных условиях решены операционным методом (преобразования Лапласа). Получены в области изображения уравнения и соответствующие граничные и краевые условия:

ограничимся только числом при п = О, так как следующий член составит от этого величину, равную примерно 0,1. Выражение для температуры ограничимся только числом при п = О, так как следующий член составит от этого величину, равную примерно 0,1. Выражение для температуры

в зоне сварки получим в виде:

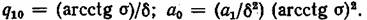

Для проверки сделанных предложений в процессе сварки были проведены измерения температурных циклов. Сварка меди толщиной 0,2 + 0,2 мм проводилась на машине типа МТУ-1,5 с режимом: амплитуда колебаний сварочного наконечника 6 мм; частота 22 кГц; сварочное усилие 1000 Н; коэффициент трения

= 0,63 с; площадь ввода энергии в зону сварки по диаметру сварочного наконечника 5 = 12 мм2. Измерение термоциклов в зоне контактирования свариваемых материалов проводилось хромель-копелевой термопарой с толщиной провода 0,2 мм. Запись проводилась на осциллографе типа К-115, градуирование — в кипящей воде. = 0,63 с; площадь ввода энергии в зону сварки по диаметру сварочного наконечника 5 = 12 мм2. Измерение термоциклов в зоне контактирования свариваемых материалов проводилось хромель-копелевой термопарой с толщиной провода 0,2 мм. Запись проводилась на осциллографе типа К-115, градуирование — в кипящей воде.

Сравнение экспериментальных кривых с расчетными, полученными на ЭВМ, показывает, что все исходные предпосылки для теоретического расчета термического цикла в зоне сварки сделаны правильно. В зоне сварки действует переменный во времени источник теплоты. Его производительность снижается по мере формирования сварного соединения. Изменение термического цикла в процессе сварки отражает условия взаимодействия источника теплоты со свариваемым материалом. Интенсивность рассасывания мощности (это видно из начального участка термоциклов ) предопределяется теплофизическими свойствами свариваемых материалов, условиями теплоотвода в волновод, опору и свариваемые детали.

|