Практическая вибродиагностика и монтиторингОценка технического состояния агрегата после ремонта.

Важнейший этап проведения контроля состояния: вывод агрегата из монтажа или ремонта и проверка исправности (работоспособности) всего агрегата. По статистике 20% обслуживания такого типа производится с нарушением качества, приводя к сокращению межремонтного интервала оборудования.

В качестве примера можно привести следующий случай: в процессе перехода от ППР к ОФС, при анализе срока службы 16 насосных агрегатов на четырех установках нефтехимического предприятия было установлено, что уровень вибрации и межремонтный интервал (последний более чем в два раза) существенно зависят от того, какая из трех бригад, одинаково оснащенных, проводит ремонт. Характерно, что администрация имела некоторую информацию об этом и до проведения анализа, показавшего, что одна из бригад допускала низкое качество сборки подшипниковых узлов, а другая — балансировки и центровки. Причина — низкая квалификация слесарей. Внедрение вибромониторинга явилось камешком, стронувшим лавину — перераспределив имеющийся ремонтный персонал между бригадами и проведя дополнительное обучение, администрация достигла значительного увеличения межремонтного интервала.

Наблюдения, проводимые на ряде предприятий, показывают, что завершающие операции, такие как крепеж (или проверка крепежа) узлов агрегата к фундаменту (иногда в ходе центровки) и соединение узлов агрегата между собой проводятся менее добросовестно, чем ранее следующие в процессе технического обслуживания технологические операции. Оценка технического состояния агрегата после ремонта и проведение статанализа не только выявляет неприлежных ремонтников, но и совершенствует мастерство добросовестных исполнителей.

Входной и выходной контроль.

В процессе испытаний при выводе оборудования из ремонта или монтажа, особенно силами сторонней подрядной организации, предприятие, обладающее средствами контроля качества работы оборудования, может влиять на исполнителя, даже если в условиях контракта не предусмотрены многие требования, например, к уровню вибрации, поскольку нормы вибрации определяются отраслевыми нормами, нормами завода — изготовиталя и стандартами России, обязательными к выполнению.

Кадровое обеспечение ПАО.

Опыт показывает, что производство всей гаммы работ по вибромониторингу, вибродиагностике и анализу причин внеплановых остановов (внезапных отказов), аварий, укороченных межремонтных интервалов, заключающееся в выявлении повторяющихся проблем, возникающих при эксплуатации оборудования, несовместимо для одного лица (инженера). Целесообразно в штат группы, занимающейся мониторингом технического состояния оборудования, включить высококвалифицированного и авторитетного на предприятии инженера — механика только для обеспечения задач ПАО, от энтузиазма которого во многом будет зависеть успех программы.

Программа обеспечения надежности механического оборудования.

Реализация программы ОНМО заключается в определении необходимого баланса объемов выполнения стратегий ППР, ОФС и ПАО. Эти стратегии повышения надежности отнюдь не являются независимыми. Их рациональное совместное выполнение усиливает результат, компенсируя недостатки каждой из них, и приводит к достижению максимальной и стабильной производительности оборудования. Основой ОНМО является ОФС. Точная информация о состоянии механического оборудования, обеспечиваемая проведением вибромониторинга, делает возможным и рентабельным на основе функционально — стоимостного анализа правильный баланс ППР и ПАО. ОФС на основе вибромонниторинга — ведущая программа ОНМО — убедительный способ демонстрации того, что может быть достигнуто в случае успешного внедрения прогрессивной философии ТО. Кроме экономического, технического и информационного эффекта, который ОФС обеспечивает в достаточно короткий период, современные технические средства контроля и повышение квалификации специалистов, необходимые для осуществления ОФС, обеспечивают прочный фундамент для внедрения других программ ОНМО.

Программа ОМНО при реализации должна обеспечить:

исключение внеплановых остановок (внезапных отказов) оборудования при достижении максимально длительного полезного срока службы дорогостоящего оборудования;

постоянное наличие (предоставление) информации о состоянии оборудования, позволяющее судить о состоянии общей производительности, а также прогнозирование и планирование потребности в обслуживании;

обеспечение равномерной прогнозируемой и обоснованной загрузки ремонтного персонала, совместное планирование графиков и объемов обслуживания ремонтными и технологическими службами;

снижение эксплуатационных затрат предприятия, увеличение прибыли, повышение безопасности труда, охраны окружающей среды, качества продукции и сокращение отходов.

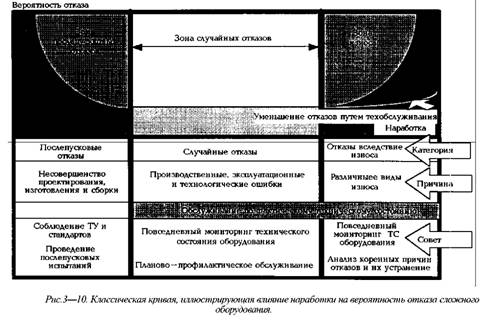

Эффективное приложение практики ОНМО может значительно уменьшить вероятность внезапного отказа, особенно в начальный и заключительный период эксплуатации.

Как правило, в начале реализации программы мониторинга и ОФС внедряются в небольших объемах и нередко испытывают недостаток выделенных ресурсов. Однако, если появляются положительные результаты, они получают поддержку и возможности для расширения на все оборудование предприятия. Развитие программ на предприятиях можно условно разбить на три стадии: начальный период — внедрения (запуска), период проактивного расширения и период зрелой ОНМО —п рограммы. Ниже дано краткое описание.

|