Практическая вибродиагностика и монтиторингНачальный период.

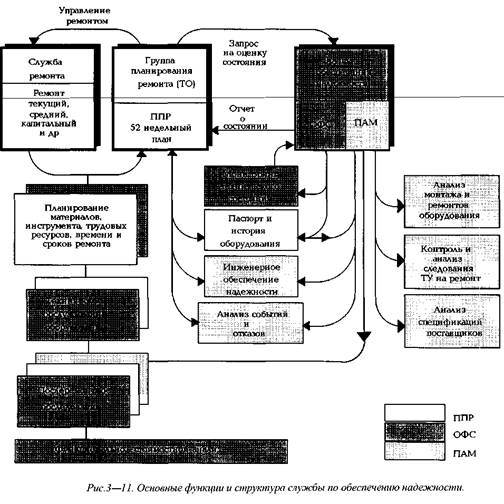

Обычно, в течение первого года программа ОНМО рассматривается в качестве пробной концепции, и, как правило, она реализуется на предприятии, практикующем только планово — профилактическое техническое обслуживание, считающееся достаточным для удовлетворительной работы оборудования. Опыт ряда специализированных и эксплуатационных предприятий, занимающихся периодическим вибромониторингом, свидетельствует, что первым шагом в развертывании программы ОНМО на предприятии является создание двух основных структурных подразделений (расположены в верхней части структурной схемы, рис. 3 —11), предназначенных для выполнения основополагающих функций: группа планирования ремонта (технического обслуживания) и группа обеспечения надежности (технической диагностики и мониторинга).

Группа планирования ремонта обычно уже существует на любом достаточно крупном предприятии в том или ином виде (с различными названиями), например, в виде группы профилактического обслуживания ОГМ предприятия, однако ее функции несколько расширяются от долгосрочного планирования (год и более) повседневной работы ремонтной службы к полномасштабному (краткосрочному и долгосрочному) планированию ТО. Эта группа должна осуществлять следующие основные функции:

координация повседневной планово — профилактической работы службы ремонта предприятия, необходимого планового периодического ТО с распознаванием состояния оборудования, сроков и обстоятель ств пр оведения технического обслуживания с руководством производства (с учетом минимизации последствий остановки или снижения производительности производства);

планирование объема работ по ТО, включая процедуры, инструмент, запасные части, трудозатраты, осмотры и обследования и т. д.;

контроль за выполнением работ и отслеживание затрат, включая функционально — стоимостной анализ;

оценка тенденций изменения межремонтных интервалов и ресурса оборудования для нужд возможной модернизации или замены оборудования и ведение и хранение паспортов (истории) агрегатов.

Группа обеспечения надежности (технической диагностики и мониторинга) все усилия сначала направляет на правильную организацию мониторинга технического состояния оборудования, и только спустя некоторое время, по мере развития группы, делает шаги в направлении проактивного обслуживания. Типичная группа обеспечения надежности вначале обычно состоит из одного или двух инженеров — мехников и одного или двух техников. Ее костяк следует составлять из инициативных, добросовестных и высококвалифицированных в ТО инженеров —м ехаников, способных учиться новым, передовым технологиям обслуживания, основанным на применении микропроцессорной техники и ЭВМ.

Предпочтительней, если группа будет набрана из имеющегося персонала предприятия, хорошо знающего и имеющего опыт работы с оборудованием, мониторинг которого будет проводиться, и затем тщательно обучена до уровня экспертов в области вибродиагностики.

На этой стадии важность обучения нельзя недооценивать: грамотное обучение может сократить сроки внедрения программы ОНМО многократно, отсутствие обучения ставит под сомнение возможность реализации программы ОНМО вообще и вибромониторинга в частности. Предпочтительно, чтобы один из руководителей службы ремонта предприятия, который в дальнейшем будет управлять этой структурой, также прошел начальный курс обучения. Это позволит, с одной стороны, избежать многочисленных ошибок при организации и постановке задач службы по обеспечению надежности, а с другой — правильно, без недооценки или переоценки, уяснить возможности вибродиагностики и вибромониторинга, а также грамотно и уверенно участвовать, при необходимости, в разборе причин отказов.

Группа обеспечения надежности должна осуществлять следующие основные функции:

проведение мониторинга и виброобследований оборудования предприятия, управляемого регламентом предприятия и запросами группы планирования ремонта (ТО) и руководителя объекта;

обеспечение своевременных сведений о состоянии оборудования для группы планирования ремонта (ТО), с целью планирования ремонта и исключения любых внеплановых остановов производства;

ведение архива оборудования, в т. ч. сведений о простоях оборудования, состоянии оборудования, проведенном ремонте и его результатах, результатах функционально — стоимостного анализа и др.;

внедрение технологий проактивного обслуживания и других технологий мониторинга.

Расширение обслуживания по фактическому техническому состоянию и введение проактивного обслуживания.

Для предприятий, практикующих сращение ППР и ОФС, типично в течение второго...ч етвертого года действия программы ОНМО (при условии, что позволяют финансовые возможности предприятия или, что хотя бы часть экономии от программы ОНМО идет на расширение самой программы), помимо вибромониторинга, добавление новых технологий распознавания состояния оборудования, таких, как АЭ —диагностика, термография, трибодиагностика и др. На этой стадии информация о состоянии оборудования уже вполне интегрирована с периодическим обслуживанием и проактивными технологиями, включая точную центровку с использованием лазеров, балансировку в собственных подшипниках, анализ коренных причин отказов и др. Для совершенствования обслуживания на большинстве предприятий штат группы обеспечения надежности увеличивают на несколько специалистов, проводящих завершающие технологические операции по обслуживанию оборудования — балансировку, центровку, иногда совместно с ремонтными бригадами предприятия, и виброобследование. Важно на этой стадии изменить отношение к техническому обслуживанию на предприятии: убедить администрацию поощрять персонал не за объем проведенных ремонтных работ, а его уменьшение для определенных групп оборудования, а рабочих — изменить негативное отношение к предсказанию и устранению источников проблем "белыми воротничками с чистыми руками" и поверить в возможность совместной работы — доказать, что служба диагностики не враг, а друг. Выполнение основной части измерений группой обеспечения надежности начинает сдвигаться от однособытийного обследования агрегата, намеченного к ремонту, к полномасштабному мониторингу всего парка оборудования предприятия.

Развитая ОНМО—программа. Для передовых предприятий стадия развитой программы ОНМО примечательна двумя признаками: применением большинства существующих технологий ОФС и происходящим изменением отношения к ним. Передовые предприятия выгодно отличаются от рядовых с точки зрения акцента администрации и персонала на ОНМО: внимание полностью фокусируется на ликвидации (устранении) внеплановых остановок, теперь уже воспринимаемых как ЧП, на постоянном устранении проблем с оборудованием и на достижении или даже превышении установленной изготовителем максимальной производительности оборудования. На предприятии проводится независимый от администрации полномасштабный мониторинг технического состояния практически всего парка энергомеханического оборудования при небольшом количестве зависимого однособытийного анализа состояния оборудования, запрашиваемого администрацией.

|